맞춤 플라스틱 부품 제작

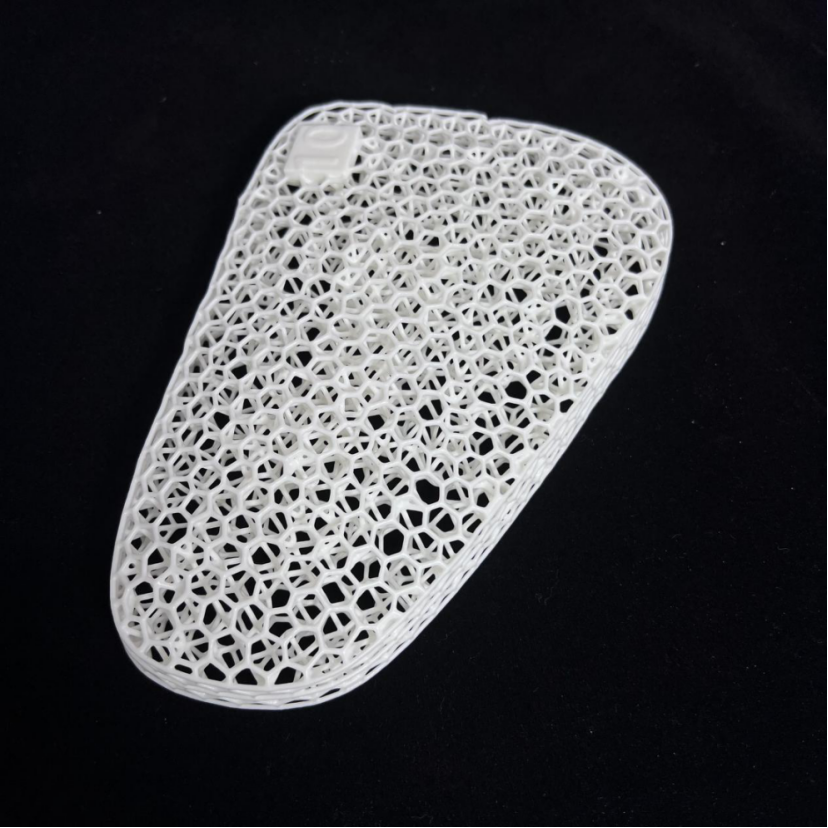

맞춤형 플라스틱 부품 제작은 다양한 산업 분야에서 사용되는 정밀하고 용도에 특화된 부품을 제작할 수 있는 첨단 제조 공정을 의미합니다. 이 유연한 생산 방식은 최신 설계 기술과 첨단 제조 기술을 결합하여 정확한 사양에 맞춘 플라스틱 부품을 제작합니다. 해당 공정은 상세한 CAD 모델링으로 시작되며, 프로토타입 제작과 철저한 테스트 단계를 거쳐 최적의 성능을 확보합니다. 사출 성형, CNC 가공, 3D 프린팅과 같은 현대적 제작 기술을 활용하면 전통적인 제조 방식으로는 구현할 수 없는 복잡한 형상와 정밀한 세부 사양을 구현할 수 있습니다. 이러한 맞춤형 부품은 강도, 내구성, 내화학성, 내열성 등의 요구 사항에 따라 다양한 열가소성 및 열경화성 소재 중에서 선택하여 제작할 수 있습니다. 제작 과정에서는 원자재 선정부터 최종 검사까지 모든 단계에서 품질 관리 절차를 적용하여 제품 품질과 신뢰성을 일관되게 유지합니다. 이러한 제조 방식은 자동차, 의료기기, 소비자 가전 및 항공우주 산업 등 다양한 분야에 적용되며, 프로토타입 제작에서부터 대량 생산에 이르기까지 폭넓은 솔루션을 제공합니다.