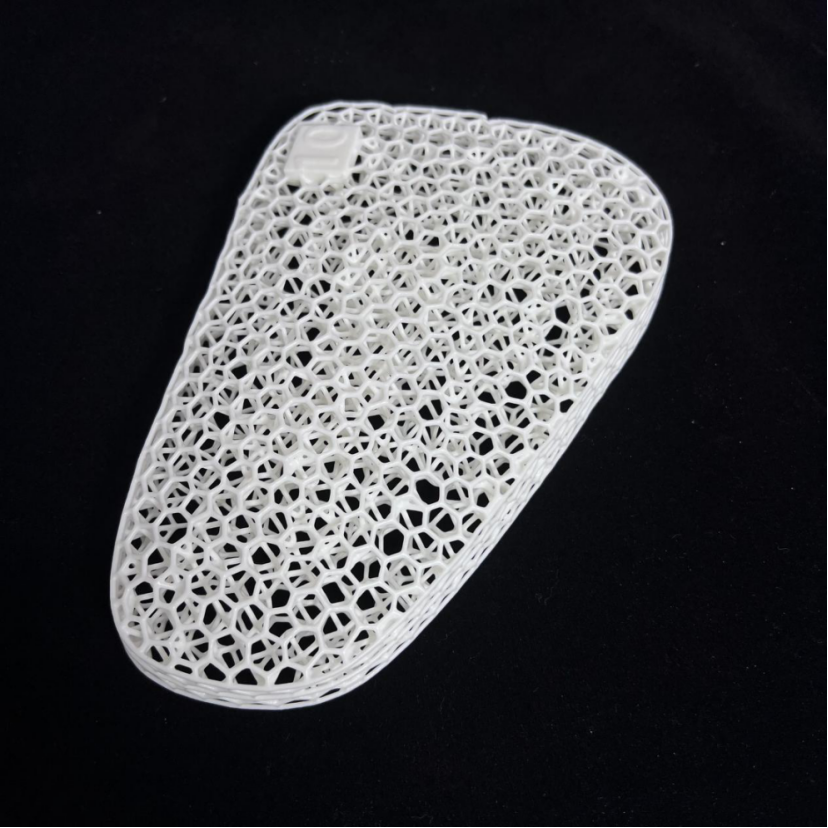

プロトタイプのプラスチック成形

プロトタイププラスチックモールドは、試作および検証用のプラスチック部品やコンポーネントを迅速に製造できる画期的な製造プロセスです。この高度な技術は、従来の射出成型の原理と現代のラピッド製造技術を組み合わせることで、従来の方法と比較してはるかに短い時間で高品質なプロトタイプ部品を提供します。このプロセスは、耐久性とコスト効果のバランスに優れたアルミニウム金型の製作から始まります。この金型は数十個から数千個の部品を製造することが可能であり、プロトタイプの試作および橋渡し生産に最適です。この技術には、高度な温度管理システム、精密な射出パラメーター、自動的な部品取出機構が組み込まれており、生産ロット間での品質の一貫性を確保しています。プロトタイププラスチックモールドの特徴は、エンジニアリンググレードの樹脂を含むさまざまな熱可塑性材料を利用できることです。これにより、製造業者は異なる材料の特性や性能を試験することが可能になります。このプロセスは、他のプロトタイピング手法では実現が難しいとされる複雑な幾何学形状、アンダーカット、精巧なデザイン要素にも対応可能です。この汎用性により、自動車、民生用電子機器、医療機器、航空宇宙など、さまざまな業界の製品開発において非常に貴重なツールとなっています。