đúc nguyên mẫu nhanh

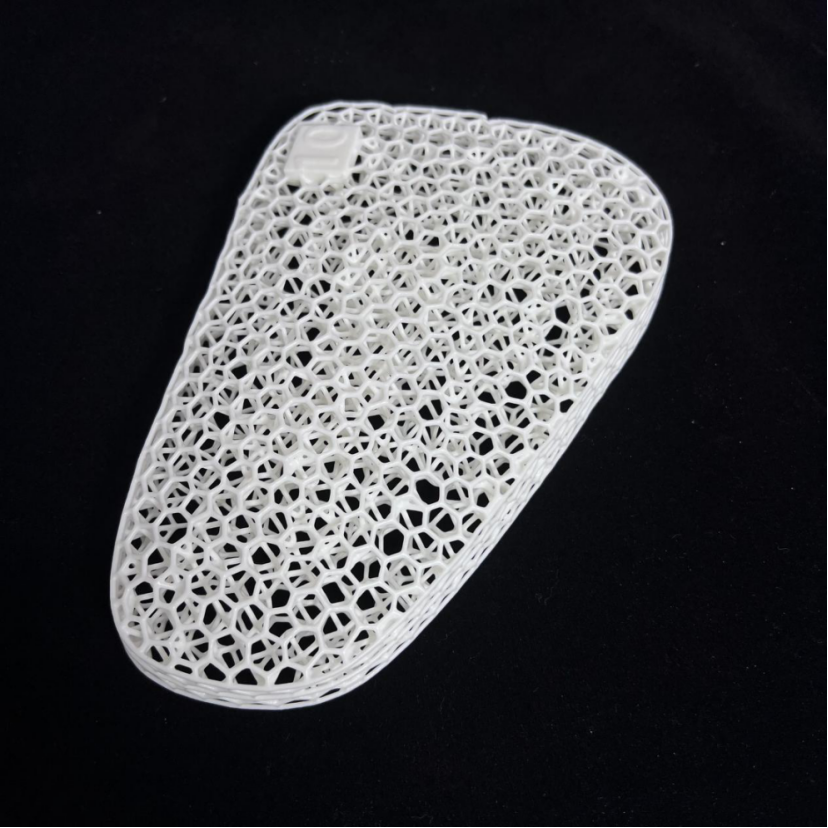

Đúc mẫu nhanh là một quy trình sản xuất đổi mới kết hợp các phương pháp đúc truyền thống với công nghệ tạo mẫu nhanh hiện đại. Kỹ thuật tiên tiến này cho phép các nhà sản xuất tạo ra các bộ phận kim loại phức tạp một cách nhanh chóng và hiệu quả, mà không cần đến các loại khuôn đắt tiền hay thời gian chuẩn bị kéo dài. Quy trình bắt đầu bằng việc tạo ra một mô hình CAD 3D, sau đó được sử dụng để sản xuất một mẫu vật, thường thông qua công nghệ in 3D hoặc các phương pháp tạo mẫu nhanh khác. Các mẫu vật này tiếp tục được dùng để chế tạo khuôn đúc, cho phép sản xuất các chi tiết kim loại có hình dạng phức tạp và các chi tiết nhỏ tinh xảo. Công nghệ này đã cách mạng hóa lĩnh vực tạo mẫu và sản xuất số lượng nhỏ bằng cách giảm đáng kể thời gian và chi phí sản xuất, đồng thời vẫn đảm bảo chất lượng cao. Phương pháp này đặc biệt hữu ích trong các ngành công nghiệp như hàng không vũ trụ, ô tô và sản xuất thiết bị y tế, nơi cần các bộ phận kim loại phức tạp với số lượng nhỏ hoặc cho mục đích thử nghiệm mẫu. Quy trình hỗ trợ nhiều loại kim loại và hợp kim khác nhau, mang lại tính linh hoạt cao cho nhiều ứng dụng. Ngoài ra, công nghệ đúc mẫu nhanh cho phép thực hiện các lần lặp thiết kế và điều chỉnh nhanh chóng, từ đó thúc đẩy chu kỳ phát triển sản phẩm và rút ngắn thời gian đưa sản phẩm ra thị trường.