שינוי נסאג בניהול חלפי חילוף באמצעות ייצור דיגיטלי

תעשיית הייצור חווה מעבר מהפכני באיך שמייצרים ומנהלים חלקים תחלופה. ייצור לפי דרישה חלקי חילוף הופיע כפתרון מהפכני המשנה את דינמיקת שרשרת האספקה המסורתית. גישה חדשנית זו מאפשרת לחברות לייצר רכיבי חילוף בדיוק כשנדרש, ובכך מונעת את העומס היקר של שימור מלאי פיזי נרחב, תוך הבטחת תגובה מהירה לדרישות תחזוקה.

שיטות ייצור מסורתיות דורשות לעיתים קרובות מבusiness לחזות ביקוש חודשים או אפילו שנים מראש, מה שמביא להקפאת הון משמעותי במלאי. עם זאת, ייצור חלקים תחליפים לפי דרישה מציג אלטרנטיבה גמישה ויעילה יותר מבחינה כלכלית, אשר צובר תאוצה בתעשייה, מהאerospace ועד לענף הרכב, וכן מציוד רפואי למכונות תעשייתיות.

הטבות פיננסיות מייצור דיגיטלי של חלקים תחליפים

הפחתת עלויות מלאי והון חוזר

יתרון משמעותי אחד מבין היתרונות של ייצור חלפים לפי דרישה הוא היכולת לצמצם בצורה דרמטית את עלויות אחסון המלאי. ניהול מלאי מסורתי מחייב חברות לאחסן כמויות עצומות של חלפים, מה שגורם להוצאות מחסן, הפסדים עקב התיישנות וסיכונים של אובsolesצנציה. על ידי יישום מודל ייצור לפי דרישה, עסקים יכולים לצמצם את עלויות החזקה ב מלאי עד 80%, ולשחרר הון חוזר משמעותי להשקעות אסטרטגיות אחרות.

ההשפעה הפיננסית מתרחבת מעבר לעלות אחסון פשוטות. ייצור חלפים לפי דרישה מבטל את הצורך בכמויות הזמנה מינימליות, ומקטין את ההשקעה הראשונית הנדרשת לרכישת חלפים. חברות יכולות לייצר בדיוק את מה שהן צריכות, כשצריכים את זה, ולפיכך למקסם את זרימת המזומנים ולשפר את היעילות הפיננסית הכוללת.

צמצום אובsolesצנציה ושחיקה

בליית מכרסמת מייצגת דרישה כספית משמעותית בניהול מסורתי של חלקי חילוף. כאשר רכיבים הופכים ל lỗiים או לא בשימוש, החברות מתמודדות עם הפחתות משמעותיות ועמלות סילוק. ייצור לפי דרישה של חלקי חילוף פותר את האתגר הזה על ידי ייצור של חלקים רק כשנדרש, ובכך כמעט ואינו משאיר סיכון של התדרדרות.

גישה זו תורמת גם למטרות של קיימות על ידי צמצום בזבוז חומרים וצריכת אנרגיה הקשורה בייצור מוגזם. חברות יכולות לשמור מלאי דיגיטלי במקום מלאי פיזי, ומבטיחים שחלקים ייוצרו טריים כשיש צורך, במקום להפטר ממלאי שאינו בשימוש.

מצוינות تشغילית באמצעות ייצור דיגיטלי

גמישות מוגדלת ברשת האספקלה

ייצור לפי דרישה של חלקי חילוף מביא גמישות ללא תקדים לתפעול שרשרת האספקה. חברות יכולות להתאים במהירות את נפחי הייצור בהתאם לצורך בפועל, ולא על סמך תחזיות. גמישות זו הופכת לערך רב במיוחד במהלך הפרעות בשרשרת האספקה או עלותות לא צפויות בביקוש, שבהן שיטות ייצור מסורתיות עשויות להתקשה להגיב בצורה יעילה.

האופי הדיגיטלי של שיטת הייצור הזו מאפשר שינוי מהיר בעיצובים ובמפרט, ומאפשר שיפור מתמיד ואופטימיזציה של חלקי החילוף. גמישות זו מתרחבת גם להיבטים גאוגרפיים, שכן קבצים דיגיטליים יכולים להישלח למתקני ייצור הקרובים ביותר למקום בו יש צורך, ובכך מקצרים עלויות תחבורה וזמנים של משלוח.

שיפור בקרת איכות והעקביות

טכנולוגיות ייצור דיגיטליות המשמשות בייצור חלפים לפי דרישה מציעות שליטה באיכות גבוהה בהשוואה לשיטות מסורתיות. כל חלק מיוצר באמצעות תהליכים מבוקרים במדויק, מה שמבטיח איכות עקיבה לאורך רצף הייצור. יכולות מתקדמות של ניטור ובקרת איכות מאפשרות אימות איכות בזמן אמת, ומקטינות את הסבירות להDefs ולמطالبات אחריות קשורות.

השרשרת הדיגיטלית שנשמרת לאורך כל תהליך הייצור מספקת זיהוי מלא, מה שמאפשר לזהות ולפתור במהירות בעיות איכות כאשר הן מתעוררות. רמה זו של שליטה וتوثيق היא ערך מוסף מיוחד בתעשיות מפוקחות, שבהן אמינות הרכיבים קריטית.

יתרונות אסטרטגיים של ייצור לפי דרישה

תמיכה מחודשת לאורך מחזור חיים של המוצר

ייצור חלפים לפי דרישה מאפשר לחברות להאריך בצורה משמעותית את מחזור החיים של המוצרים שלהן. לייצרני ציוד עמיד, שימור זמינות של חלפים למוצרים ישנים מהווה לעיתים קרובות אתגר גדול. פתרונות ייצור דיגיטליים מאפשרים לחברהเหลות לייצר חלקי חילוף גם לאחר שההפסקת הייצור המקורית, ללא הנטל של שימור מלאי פיזי.

יכולת זו לא רק משפרת את שביעות הרצון של הלקוחות, אלא גם פותחת ערוצים חדשים של הכנסה באמצעות שירותי תמיכה ממושכים. חברות יכולות להציע זמינות מובטחת של חלפים לציוד ישן, ליצור ערך ללקוחות תוך כדי יצירת הכנסות שירות נוספות.

מיקום בשוק תחרותי

ארגונים שמקבלים ייצור לפי דרישה של חלקים תחלופה נהנים מיתרון תחרותי משמעותי בשווקים שלהם. היכולת להגיב במהירות לצרכים של לקוחות עם חלקים תחלופה מותאמים או סטנדרטיים משפרת את רמות השירות והשביעות רצון של הלקוחות. תגובה מהירה זו יכולה להיות גורם השממה בשווקים שבהם זמני פעילות ציוד הם קריטיים לפעולת הלקוחות.

יתרה מכך, החיסכונות בעלויות הנובעים מייצור דיגיטלי יכולים לעבור ללקוחות, ולשפר את התחרותיות מבחינת מחיר תוך שמירה על רווחים בריאים. שילוב של שיפור רמות שירות ותמחור תחרותי מחזק את המיקום השוקי ואת היחסים עם הלקוחות.

שיקולים ליישום ו najle practices

דרישות תשתית טכנולוגית

יישום מוצלח של ייצור לפי דרישה של חלקי חילוף דורש שיקול דעתני של תשתית הטכנולוגיה. חברות חייבות להשקיע בציוד ייצור דיגיטלי מתאים, תוכנות עיצוב ומערכות בקרת איכות. בחירת טכנולוגיות אלו צריכה להיות עקיבה עם דרישות הייצור הספציפיות, مواصفות החומרים ותקני האיכות.

מעבר לחומרה, נדרשות מערכות ניהול מלאי דיגיטליות חזקות למעקב אחר תבניות, שימור בקרת גרסאות ודאגה להסכמה עם דרישות רגולטוריות. אינטגרציה עם מערכות יזמות קיימות מבטיחה זרימת עבודה חלקה מרגע קבלת ההזמנה ועד לייצור והמסירה.

ניהול שינוי והדרכה

ההעברה לייצור לפי דרישה של חלקים תחליפיים מייצגת שינוי משמעותי בתהליכי הפעילות ודורשת אסטרטגיות ניהול שינוי מקיפות. תוכניות הדרכה לעובדים חייבות להתייחס הן ליכולות טכניות הנוגעות לטכנולוגיות ייצור חדשות והן לשינויים בתהליכים בניהול מלאי ובתכנון ייצור.

על הארגונים לפתח מסלולי יישום ברורים הכוללים תוכניות ניסיון, מדדי ביצועים ומנגנוני משוב. הצלחה תלויה לעיתים קרובות בקבלת הסכמת כל בעלי העניין ושימור תקשורת ברורה לאורך כל תהליך ההעברה.

שאלות נפוצות

מהו הזמן הממוצע להשבת ההשקעה בייצור לפי דרישה של חלקים תחליפיים?

רוב החברות שמממשות ייצור לפי דרישה של חלקים תחלופיים רואות תשואה ראשונית תוך 12–18 חודשים ממועד היישום. התשואה נבעת בעיקר מהפחתת עלויות המלאי, הפחתת הפסדים עקב פגיעה ויעילות תפעולית משופרת. עם זאת, הטווח הזמני המדויק יכול להשתנות בהתאם לגורמים כגון נפח הייצור, מורכבות החלק והתק infrastructure הקיימת.

איך משפיע ייצור לפי דרישה על זמני מוביל של חלקים תחלופיים?

בעוד שייצור מסורתי עשוי להידרש שבועות או חודשים למשלוח של חלקים תחלופיים, ייצור לפי דרישה יכול לצמצם משמעותית את זמני המוביל לימים או אפילו שעות עבור רכיבים רבים. שיפור זה תלוי בגורמים כגון מורכבות החלק, זמינות חומר וכיוול ניהול התור לייצור.

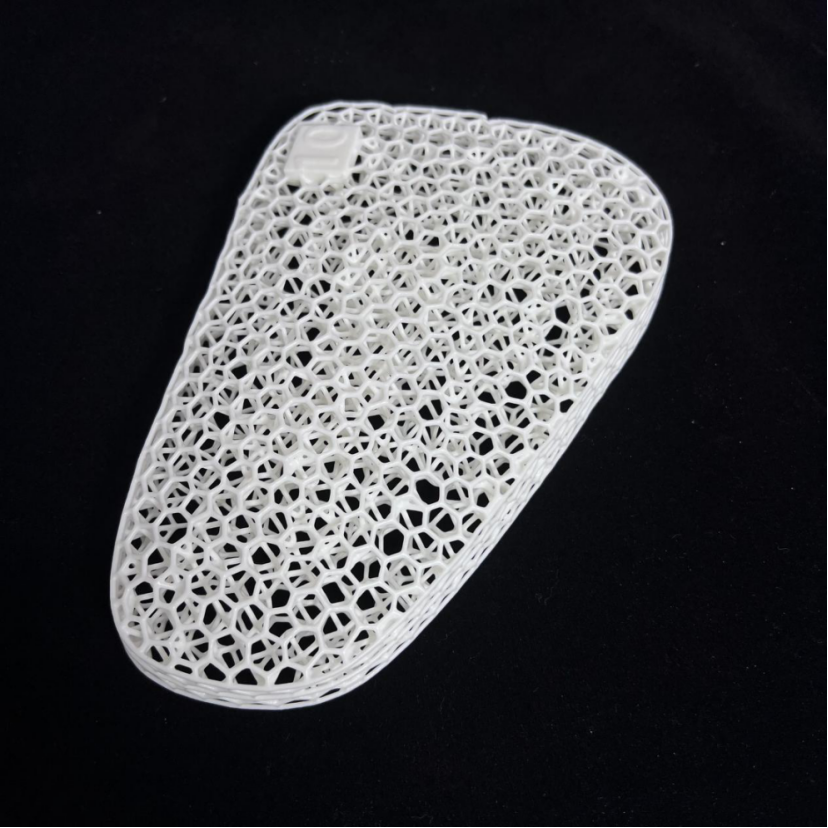

אילו סוגי חלקים מתאימים ביותר לייצור לפי דרישה?

ייצור לפי דרישה של חלקי חילוף הוא יעיל במיוחד עבור רכיבים בעלי דפוסי ביקוש לא קבועים, עלויות אחסון גבוהות או גאומטריות מורכבות. זה גם אידיאלי לרכיבים שדורשים התאמה אישית או עדכוני עיצוב תכופים. עם זאת, לרכיבים סטנדרטיים בנפח גבוה עדיין עלול להיות יותר משתלם לייצר בשיטות ייצור מסורתיות.