Трансформация управления запасными частями посредством цифрового производства

Производственная отрасль переживает революционный сдвиг в том, как изготавливаются и управляются запасные части. Производство по требованию запасные части стало прорывным решением, которое меняет традиционную динамику цепочек поставок. Этот инновационный подход позволяет компаниям производить компоненты для замены точно в тот момент, когда они нужны, устраняя затраты, связанные с поддержанием обширных физических запасов, и обеспечивая быстрый отклик на потребности в техническом обслуживании.

Традиционные методы производства часто требуют от компаний прогнозирования спроса за месяцы или даже годы вперёд, что приводит к значительным объёмам капитала, замороженного в запасах. Однако производство запасных частей по мере необходимости предлагает более гибкую и экономически эффективную альтернативу, которая набирает популярность в различных отраслях — от аэрокосмической и автомобильной промышленности до медицинского оборудования и промышленных машин.

Финансовые преимущества цифрового производства запасных частей

Снижение затрат на хранение запасов и оборотного капитала

Одно из наиболее значительных преимуществ производства запасных частей по мере необходимости заключается в способности резко сократить расходы на хранение запасов. Традиционное управление запасами требует от компаний хранения больших объёмов запасных деталей, что влечёт за собой расходы на складские помещения, амортизацию и риск устаревания. Внедрение модели производства по мере необходимости позволяет сократить затраты на хранение запасов до 80 %, высвобождая значительный объём оборотного капитала для других стратегических инвестиций.

Финансовое влияние выходит за рамки простых затрат на хранение. Производство запасных частей по требованию устраняет необходимость минимальных объемов заказа, сокращая первоначальные инвестиции, требуемые для закупки запасных частей. Компании могут производить ровно столько, сколько им нужно, и именно тогда, когда это необходимо, оптимизируя денежные потоки и повышая общую финансовую эффективность.

Сведено к минимуму устаревание и отходы

Устаревание представляет собой значительное финансовое бремя в традиционном управлении запасными частями. Когда компоненты устаревают или не используются, компании сталкиваются с существенными списаниями и расходами на утилизацию. Производство запасных частей по требованию эффективно решает эту проблему, поскольку детали производятся только по мере необходимости, практически полностью устраняя риск устаревания.

Такой подход также способствует достижению целей устойчивого развития за счет сокращения отходов материалов и потребления энергии, связанных с избыточным производством. Компании могут вести цифровые складские запасы вместо физических, обеспечивая производство деталей по мере необходимости, а не утилизацию неиспользованных запасов.

Операционное совершенство через цифровое производство

Повышенная гибкость цепочки поставок

Производство запасных частей по требованию придает операциям цепочки поставок беспрецедентную гибкость. Компании могут быстро корректировать объемы производства на основе фактического спроса, а не прогнозов. Эта адаптивность становится особенно ценной во время сбоев в цепочке поставок или неожиданного роста спроса, когда традиционные методы производства могут не справиться с эффективным реагированием.

Цифровая природа данного подхода к производству позволяет быстро вносить изменения в конструкции и технические характеристики, обеспечивая непрерывное улучшение и оптимизацию запасных частей. Эта гибкость распространяется и на географические аспекты, поскольку цифровые файлы могут отправляться на производственные площадки, расположенные ближе всего к месту потребности, что снижает транспортные расходы и сроки доставки.

Улучшенный контроль качества и стабильность

Цифровые производственные технологии, используемые при изготовлении запасных частей по требованию, обеспечивают более высокий уровень контроля качества по сравнению с традиционными методами. Каждая деталь изготавливается с применением точно контролируемых процессов, что гарантирует стабильное качество на протяжении всех производственных циклов. Современные возможности мониторинга и тестирования позволяют осуществлять контроль качества в режиме реального времени, снижая вероятность дефектов и связанных с ними претензий по гарантии.

Цифровая нить, поддерживаемая на протяжении всего производственного процесса, обеспечивает полную прослеживаемость, что упрощает выявление и устранение проблем с качеством при их возникновении. Такой уровень контроля и документирования особенно ценен в регулируемых отраслях, где надежность компонентов имеет критическое значение.

Стратегические преимущества производства по требованию

Расширенная поддержка жизненного цикла продукта

Производство запасных частей по требованию позволяет компаниям значительно продлить жизненный цикл своей продукции. Для производителей долговечного оборудования обеспечение доступности запасных частей для устаревших продуктов часто представляет собой серьезную задачу. Решения цифрового производства позволяют этим компаниям изготавливать детали-заменители спустя длительное время после прекращения первоначального производства, не неся при этом бремени хранения физических запасов.

Эта возможность не только повышает удовлетворенность клиентов, но и открывает новые источники дохода за счет расширенных услуг поддержки продукции. Компании могут гарантировать наличие запасных частей для устаревшего оборудования, создавая ценность для клиентов и одновременно генерируя дополнительные доходы от сервисных услуг.

Конкурентное позиционирование на рынке

Организации, внедряющие производство запасных частей по требованию, получают значительное конкурентное преимущество на своих рынках. Возможность быстро реагировать на потребности клиентов, предоставляя как стандартные, так и индивидуальные детали, повышает уровень обслуживания и удовлетворенность клиентов. Такая оперативность может стать ключевым отличием в сегментах рынка, где бесперебойная работа оборудования критически важна для деятельности клиентов.

Кроме того, экономическая эффективность, достигнутая благодаря цифровому производству, может передаваться клиентам, что улучшает ценовую конкурентоспособность при сохранении высокой рентабельности. Сочетание повышенного уровня сервиса и конкурентоспособных цен укрепляет позиции на рынке и отношения с клиентами.

Аспекты реализации и рекомендуемая практика

Требования к технологической инфраструктуре

Успешное внедрение производства запасных частей по требованию требует тщательного учета инфраструктуры технологий. Компаниям необходимо инвестировать в соответствующее цифровое производственное оборудование, программное обеспечение для проектирования и системы контроля качества. Выбор этих технологий должен соответствовать конкретным производственным требованиям, техническим характеристикам материалов и стандартам качества.

Помимо аппаратных средств, необходимы надежные системы цифрового управления складскими запасами для отслеживания проектов, поддержания контроля версий и обеспечения соблюдения нормативных требований. Интеграция с существующими корпоративными системами гарантирует бесперебойный рабочий процесс — от получения заказа до производства и доставки.

Управление изменениями и обучение

Переход к производству запасных частей по требованию означает значительные изменения в операционных процессах и требует всесторонних стратегий управления изменениями. Программы обучения персонала должны охватывать как технические навыки, необходимые для новых производственных технологий, так и изменения в процессах управления запасами и производственного планирования.

Организации должны разрабатывать четкие планы реализации, включающие экспериментальные программы, показатели эффективности и механизмы обратной связи. Успех во многом зависит от поддержки всех заинтересованных сторон и поддержания четкой коммуникации на протяжении всего процесса перехода.

Часто задаваемые вопросы

Какой типичный срок окупаемости при производстве запасных частей по требованию?

Большинство компаний, внедряющих производство запасных частей по требованию, получают первоначальную отдачу в течение 12–18 месяцев после внедрения. Окупаемость в первую очередь обеспечивается снижением затрат на хранение запасов, уменьшением устаревания и повышением операционной эффективности. Однако точные сроки могут варьироваться в зависимости от таких факторов, как объем производства, сложность деталей и существующая инфраструктура.

Как производство по требованию влияет на сроки поставки запасных частей?

В то время как традиционное производство может требовать недели или месяцы для доставки запасных частей, производство по требованию может значительно сократить сроки ожидания до нескольких дней или даже часов для многих компонентов. Это улучшение зависит от таких факторов, как сложность детали, доступность материалов и управление производственной очередью.

Какие типы деталей наиболее подходят для производства по требованию?

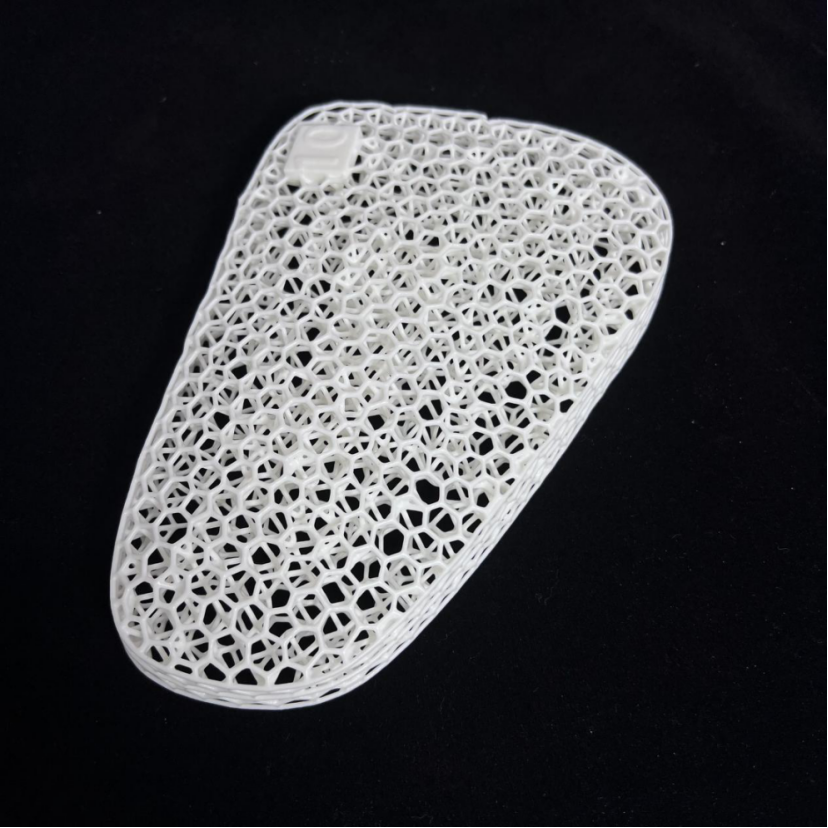

Производство запасных частей по требованию особенно эффективно для компонентов с нерегулярными паттернами спроса, высокими затратами на хранение или сложной геометрией. Оно также идеально подходит для деталей, требующих кастомизации или частых обновлений конструкции. Однако детали, выпускаемые большими сериями и стандартизированные, могут быть экономически выгоднее при традиционных методах производства.

Содержание

- Трансформация управления запасными частями посредством цифрового производства

- Финансовые преимущества цифрового производства запасных частей

- Операционное совершенство через цифровое производство

- Стратегические преимущества производства по требованию

- Аспекты реализации и рекомендуемая практика

- Часто задаваемые вопросы