Трансформисање управљања резервним деловима кроз дигиталну производњу

Индустрија производње доживљава револуционалан помак у начину на који се производе и управљају резервним деловима. По захтеву заменити делови производња је изникла као револуционарно решење које мења традиционалне динамике снабдевања. Ова иновативна метода омогућава компанијама да производе компоненте за замену тачно када су им потребне, елиминишући скупо стварање великих физичких запремина залиха, истовремено обезбеђујући брзу реакцију на захтеве одржавања.

Традиционалне методе производње често захтевају од предузећа да предвиђају потражњу месецима или чак годинама унапред, што доводи до значајног капитала увезеног у залихама. Међутим, производња резервних делова по захтеву представља флексибилнију и економичнију алтернативу која стиче замах у разним индустријама, од аеропростора до аутомобилске, као и од медицинске опреме до индустријских машина.

Финансијски бенефици дигиталне производње резервних делова

Смањени трошкови залиха и радног капитала

Једна од најзначајнијих предности производње резервних делова по захтеву је могућност драматичног смањења трошкова складиштења залиха. Традиционално управљање залихама захтева од компанија да чувају велике количине резервних делова, што доводи до трошкова складиштења, амортизације и ризика од застаревања. Увођењем модела производње по захтеву, предузећа могу смањити трошкове чувања залиха до 80%, ослобађајући значајан радни капитал за друге стратешке инвестиције.

Finansijski uticaj ide dalje od jednostavnih troškova skladištenja. Proizvodnja rezervnih delova na zahtev ukida potrebu za minimalnim količinama narudžbine, smanjujući početna ulaganja neophodna za nabavku rezervnih delova. Kompanije mogu proizvesti upravo ono što im je potrebno, u vreme kada im je potrebno, optimizujući tok gotovine i poboljšavajući opštu finansijsku efikasnost.

Svedeno na minimum zastarivanje i otpad

Zastarivanje predstavlja značajan finansijski gubitak u tradicionalnom upravljanju rezervnim delovima. Kada komponente postanu zastarele ili neiskorišćene, kompanije se suočavaju sa značajnim otpisima i troškovima otklanjanja. Proizvodnja rezervnih delova na zahtev efikasno rešava ovaj problem tako što proizvodi delove samo po potrebi, praktično eliminaciju rizika od zastarivanja.

Овакав приступ такође доприноси циљевима одрживости смањењем отпада материјала и потрошње енергије повезане са прекомерном производњом. Компаније могу одржавати дигиталне залихе уместо физичких, осигуравајући да делови буду свеже произведени када су потребни, а не да се одбаце неискоришћене залихе.

Оперативно извршенство кроз дигиталну производњу

Повећана флексибилност снабдевања

Производња резервних делова по захтеву уноси безпрецедентну флексибилност у рад операција снабдевања. Компаније могу брзо прилагодити запремине производње на основу стварне тражње, а не прогноза. Ова променљивост постаје посебно вредна током поремећаја у ланцу снабдевања или неочектаних скокова у тражњи, где би традиционалне методе производње имале потешкоћа да ефикасно реагују.

Digitalna priroda ovog proizvodnog pristupa omogućava brze izmene dizajna i specifikacija, što omogućava kontinuirano unapređenje i optimizaciju rezervnih delova. Ova fleksibilnost se proteže i na geografske aspekte, jer se digitalne datoteke mogu slati u proizvodne objekte najbliže mestu potrebe, smanjujući troškove transporta i vreme isporuke.

Poboljšana kontrola kvaliteta i konzistentnost

Digitalne proizvodne tehnologije koje se koriste u proizvodnji rezervnih delova na zahtev nude napredniju kontrolu kvaliteta u odnosu na tradicionalne metode. Svaki deo se proizvodi korišćenjem precizno kontrolisanih procesa, osiguravajući konzistentan kvalitet tokom serija proizvodnje. Napredne mogućnosti nadzora i testiranja omogućavaju stvarnovremenu osiguranje kvaliteta, smanjujući verovatnoću grešaka i povezane reklamacije po garanciji.

Дигитални низ који се одржава током процеса производње омогућава потпуну пративост, чиме је лакше идентификовати и решавати проблеме квалитета када се јаве. Овај степен контроле и документације посебно је вредан у регулисаним индустријама где је поузданост компоненти од критичног значаја.

Стратегске предности производње по захтеву

Проширена подршка током животног циклуса производа

Производња резервних делова по захтеву омогућава компанијама да значајно продуже животни циклус својих производа. За произвођаче опреме дугог века трајања, одржавање доступности резервних делова за старије производе често представља значајан изазов. Решења за дигиталну производњу омогућавају тим компанијама да производе делове за замену и након што је првобитна производња прекинута, без терета одржавања физичких залиха.

Ова способност не побољшава само задовољство клијената већ отвара и нове изворе прихода кроз проширена сервисна одржавања. Компаније могу обезбедити гарантовану доступност резервних делова за старију опрему, стварајући вредност за клијенте и истовремено генеришући додатне приходе од услуга.

Konkurentno pozicioniranje na tržištu

Организације које приhvate производњу резервних делова по захтеву стичу значајну конкурентску предност на својим тржиштима. Могућност брзог реаговања на потребе клијената у погледу произвођења прилагођених или стандардних резервних делова побољшава нивое сервиса и задовољство клијената. Ова брзина реаговања може бити кључни фактор разликовања на тржиштима где је стална употреба опреме од суштинског значаја за рад клијената.

Штавише, добијене економске ефикасности кроз дигиталну производњу могу се пренети и на клијенте, чиме се побољшава ценовна конкурентност при одржавању здравих маржи. Комунација побољшаних нивоа сервиса и конкурентних цена ојачава положај на тржишту и односе са клијентима.

Razmatranja i najbolja praksa pri implementaciji

Захтеви за технолошком инфраструктуром

Успешна имплементација производње резервних делова по захтеву захтева пажљиво разматрање инфраструктуре технологије. Компаније морају улагати у одговарајћу опрему за дигиталну производњу, софтвер за пројектовање и системе контроле квалитета. Избор ових технологија треба да буде у складу са специфичним захтевима производње, спецификацијама материјала и стандардима квалитета.

Поред хардвера, неопходни су поуздани системи дигиталног управљања инвентаром како би се пратили дизајни, одржавала контрола верзија и обезбеђивала усклађеност са прописима. Интеграција са постојећим корпоративним системима осигурава глатак ток рада од пријема наруџбина до производње и испоруке.

Управљање променама и обука

Prelazak na proizvodnju rezervnih delova po zahtevu predstavlja značajnu promenu u operativnim procesima i zahteva sveobuhvatne strategije upravljanja promenama. Programi obuke zaposlenih moraju da obrade kako tehničke veštine za nove tehnologije proizvodnje, tako i promene u procesima upravljanja zalihama i planiranjem proizvodnje.

Organizacije bi trebalo da razviju jasne planove implementacije koji uključuju probne programe, metrike performansi i mehanizme za povratne informacije. Uspeh često zavisi od podrške svih interesnih grupa i održavanja jasne komunikacije tokom celokupnog procesa prelaska.

Često postavljana pitanja

Koliko iznosi tipičan vremenski period za povraćaj ulaganja kod proizvodnje rezervnih delova po zahtevu?

Већина компанија које уводе производњу резервних делова по захтеву остварује првичну повратност у року од 12 до 18 месеци након имплементације. Поврат на инвестиције углавном се остварује кроз смањене трошкове инвентара, смањење застаревања и побољшану оперативну ефикасност. Међутим, тачан временски оквир може да варира у зависности од фактора као што су запремина производње, сложеност делова и постојећа инфраструктура.

Како производња по захтеву утиче на рокове испоруке резервних делова?

Док традиционална производња може захтевати недеље или месеце за испоруку резервних делова, производња по захтеву може значајно смањити рокове испоруке на неколико дана или чак сати за многе компоненте. Ова побољшања зависе од фактора као што су сложеност дела, доступност материјала и управљање редом чекања у производњи.

Које врсте делова су најпогодније за производњу по захтеву?

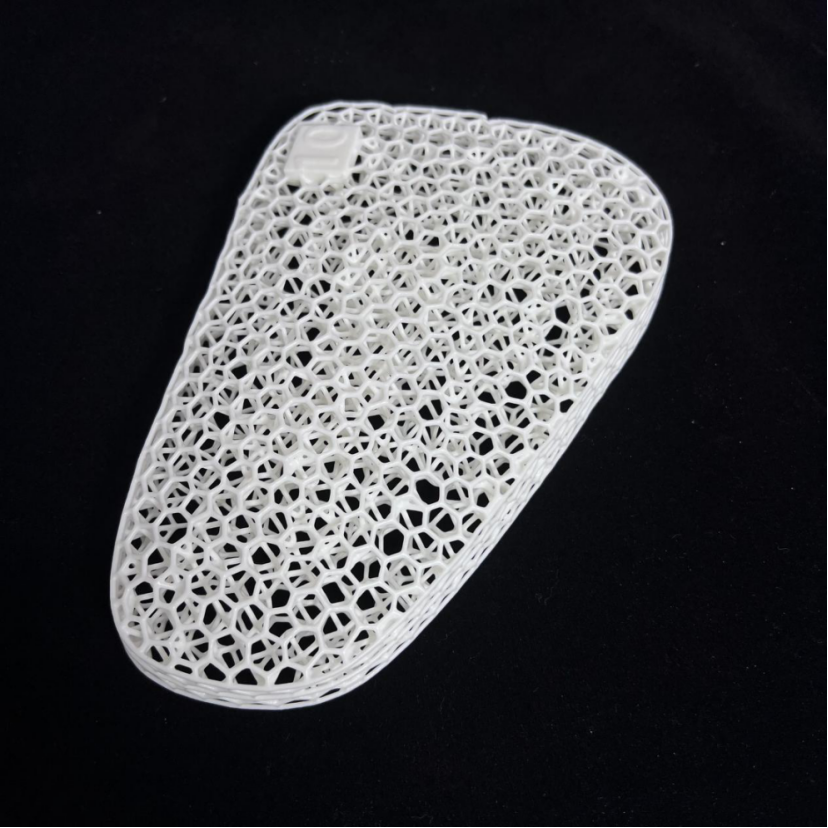

Proizvodnja rezervnih delova na zahtev posebno je efikasna za komponente sa neravnomernim obrascima potražnje, visokim troškovima skladištenja ili složenim geometrijama. Takođe je idealna za delove koji zahtevaju prilagodbu ili učestale ažuriranja dizajna. Međutim, za delove velike serije i standardizovane proizvode, tradicionalne metode proizvodnje mogu i dalje biti ekonomičnije.