من النموذج الأولي إلى الإنتاج

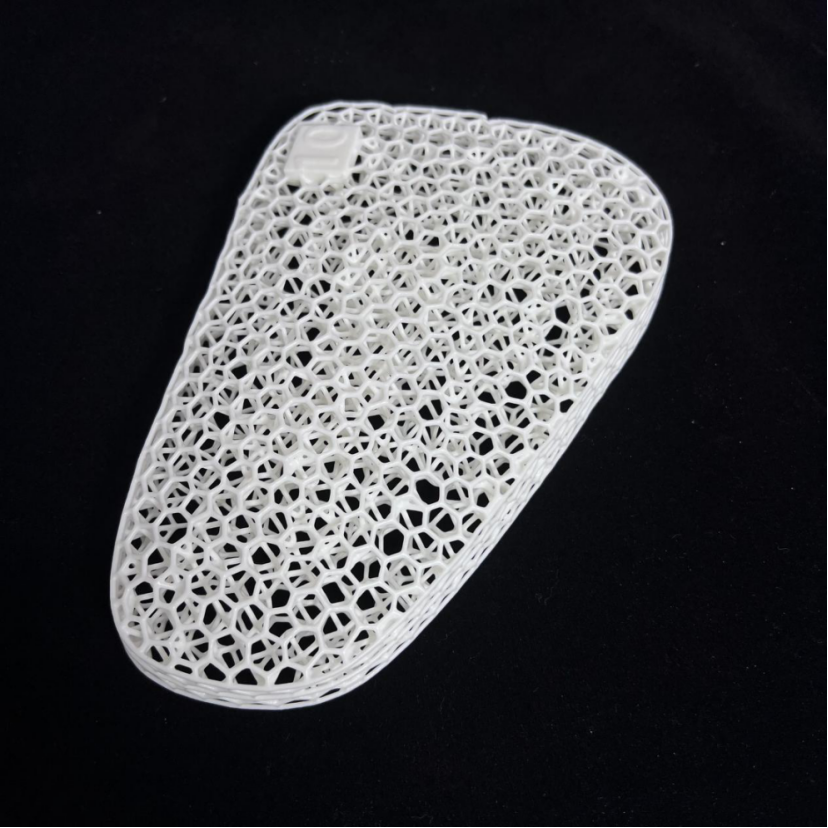

يمثل الانتقال من النموذج الأولي إلى الإنتاج رحلة شاملة من الفكرة الأولية إلى المنتجات الجاهزة للسوق، ويشمل المراحل الأساسية للتطوير والاختبار والتحسين. يبدأ هذا العملية النظامية بإنشاء نماذج أولية وظيفية تُعد دليلاً على المفهوم، تليها تحسينات متكررة بناءً على الاختبارات والتعليقات. تدمج هذه الطريقة تقنيات تصنيع متقدمة، وأنظمة تحكم في الجودة، وطرق إنتاج قابلة للتوسيع لضمان جودة المنتجات بشكل ثابت. تستفيد العمليات الحديثة من الانتقال من النموذج الأولي إلى الإنتاج من الأدوات الرقمية مثل برامج CAD/CAM، والطباعة ثلاثية الأبعاد للنماذج الأولية السريعة، وأنظمة التجميع الآلي لتسهيل الانتقال من التصميم إلى التصنيع. تتضمن هذه المنهجية أيضًا بروتوكولات اختبار صارمة، وتحسين المواد، وتحسين كفاءة خطوط الإنتاج لتقليل التكاليف مع الحفاظ على معايير الجودة العالية. يمكن للنظام التكيّف مع مختلف الصناعات، من الإلكترونيات الاستهلاكية إلى مكونات السيارات، مما يوفر مرونة في حجم وتعقيد الإنتاج. علاوةً على ذلك، تركز على ممارسات التصنيع المستدامة وخفض النفايات من خلال الحسابات الدقيقة للمواد وتحسين سير العمل الإنتاجي.