від прототипу до виробництва

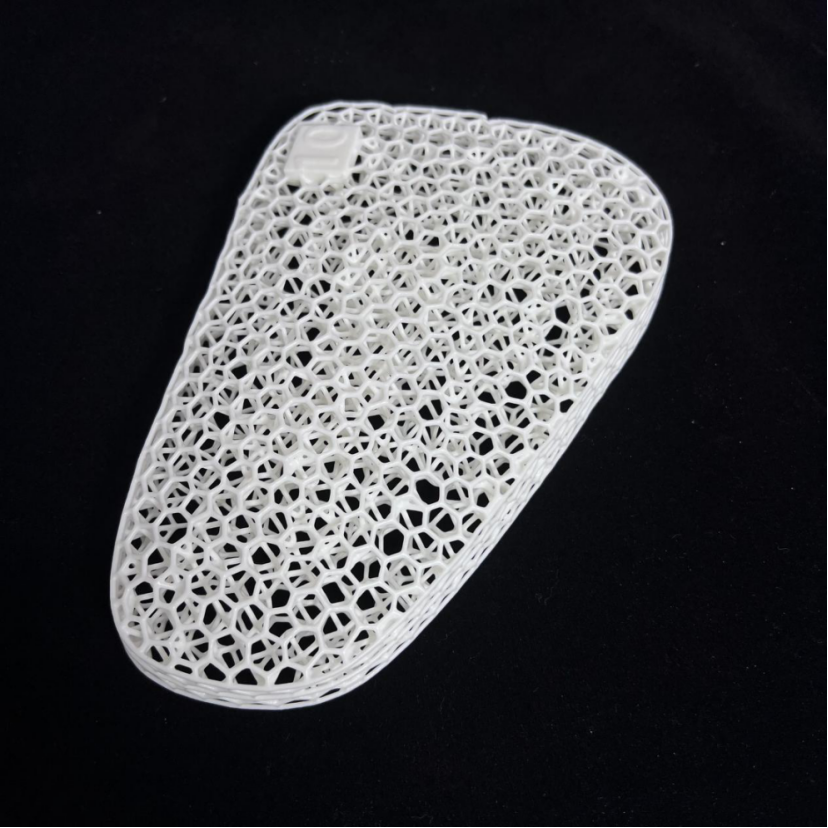

Від прототипу до виробництва — це комплексний шлях від початкової ідеї до готових продуктів, що виходять на ринок, який включає ключові етапи розробки, тестування та удосконалення. Цей систематичний процес починається зі створення функціональних прототипів, які є підтвердженням концепції, після чого йде ітеративне покращення на основі тестування та зворотного зв’язку. Підхід інтегрує сучасні виробничі технології, системи контролю якості та масштабовані методи виробництва, щоб забезпечити стабільну якість продукції. Сучасні процеси від прототипу до виробництва використовують цифрові інструменти, такі як програмне забезпечення CAD/CAM, 3D-друк для швидкого створення прототипів та автоматизовані системи складання, щоб спростити перехід від проектування до виробництва. Ця методологія також передбачає суворі протоколи тестування, оптимізацію матеріалів та покращення ефективності виробничих ліній для мінімізації витрат із збереженням високих стандартів якості. Система охоплює різноманітні галузі, від побутової електроніки до автомобільних компонентів, пропонуючи гнучкість у масштабах та складності виробництва. Крім того, вона акцентує увагу на стійких виробничих практиках та зменшенні відходів за рахунок точних розрахунків матеріалів і оптимізованих виробничих процесів.