prototyp do produkcji

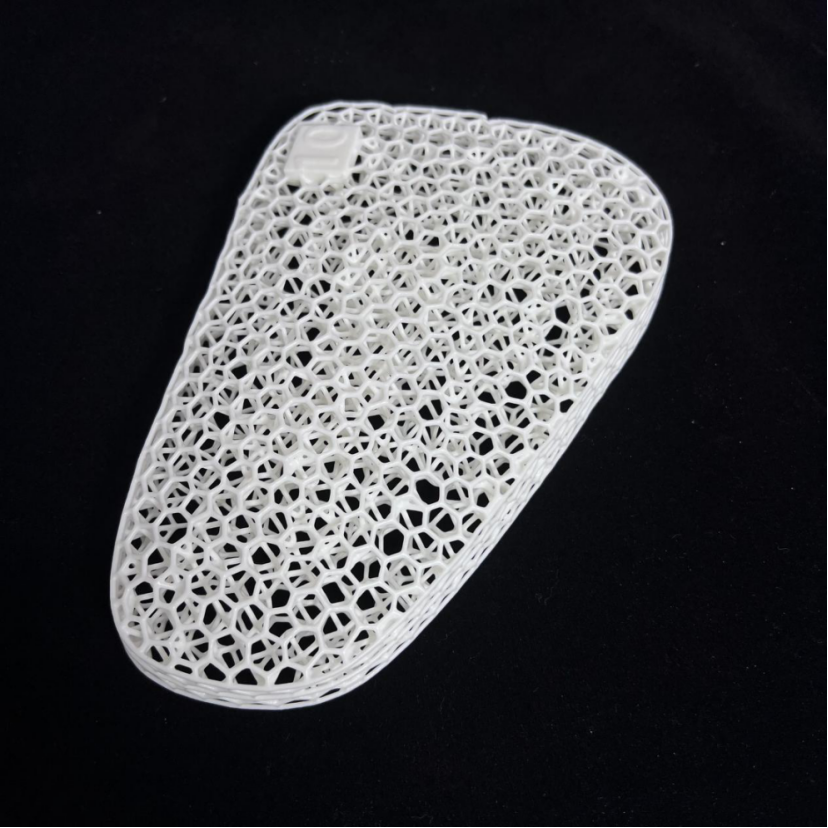

Od prototypu do produkcji to kompleksowa droga od wstępnego koncepcji do produktów gotowych do wprowadzenia na rynek, obejmująca kluczowe etapy rozwoju, testowania i doskonalenia. Ten systematyczny proces zaczyna się od stworzenia funkcjonalnych prototypów stanowiących dowód założenia koncepcyjnego, a następnie kontynuowany jest poprzez iteracyjne udoskonalenia na podstawie testów i otrzymanej opinii. Podejście to integruje zaawansowane technologie produkcyjne, systemy kontroli jakości oraz metody produkcji umożliwiające skalowanie, by zapewnić spójną jakość produktu. Współczesne procesy od prototypu do produkcji wykorzystują narzędzia cyfrowe, takie jak oprogramowanie CAD/CAM, druk 3D do szybkiego wytwarzania prototypów czy zautomatyzowane systemy montażowe, które ułatwiają przejście od projektowania do produkcji. Metodyka ta uwzględnia również surowe protokoły testowe, optymalizację materiałów oraz usprawnienia efektywności linii produkcyjnych, by zminimalizować koszty i jednocześnie utrzymać wysoki poziom jakości. System ten może być stosowany w różnych branżach, od elektroniki użytkowej po komponenty motoryzacyjne, oferując elastyczność w skali i złożoności produkcji. Co więcej, kładzie nacisk na zrównoważone praktyki produkcyjne i redukcję odpadów dzięki precyzyjnemu obliczaniu ilości materiałów i zoptymalizowanym stronom produkcji.