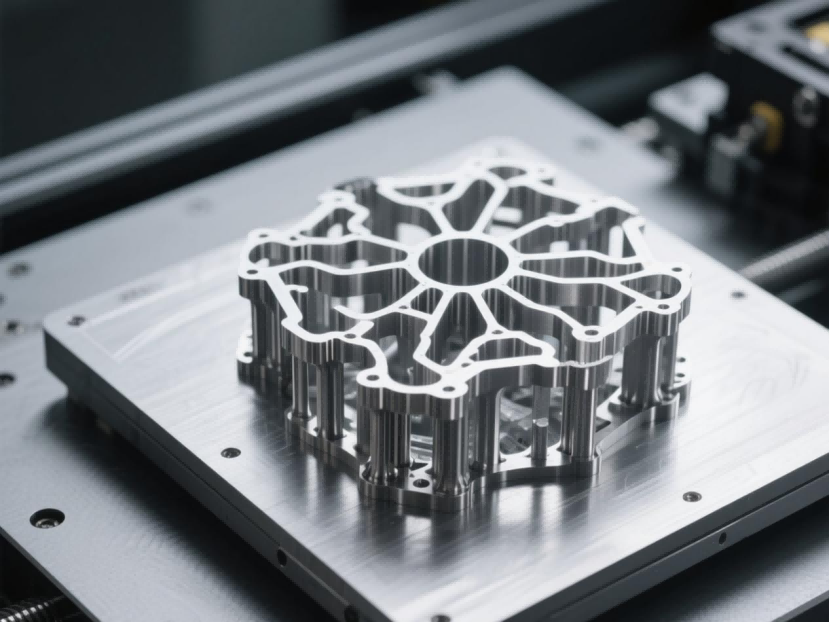

Multi Jet Fusion (MJF) est une technologie avancée d'impression 3D reconnue pour sa capacité à produire des pièces de haute qualité, fonctionnelles, possédant d'excellentes propriétés mécaniques et une finition de surface optimale. Contrairement aux méthodes traditionnelles d'impression 3D, MJF utilise une combinaison d'agencements d'injecteurs d'encre et d'éléments chauffants pour fusionner sélectivement des matériaux en poudre couche après couche. Ce procédé permet d'obtenir des pièces ayant une densité uniforme, une grande résistance et une bonne précision dimensionnelle, les rendant adaptées à un large éventail d'applications dans des secteurs tels que l'automobile, l'aérospatial et les biens de consommation.

| Matériau | Couleur | Tension Résistance (XY) |

Tension MODULE (XY) |

Allongement à la rupture (XY) |

Densité |

| PA12 | Black | 48 Mpa | 1700 Mpa | 20% | 1,01g/cm3 |

Le processus d'impression 3D MJF commence par l'application d'une fine couche de matériau en poudre sur la plateforme de construction. Des têtes d'impression appliquent ensuite un agent de fusion et un agent de détail sur des zones spécifiques de la couche de poudre, guidées par un système informatique précis. Un élément chauffant passe au-dessus de la couche, activant l'agent de fusion et faisant adhérer les particules de poudre entre elles. La plateforme de construction s'abaisse légèrement, une nouvelle couche de poudre est appliquée et fusionnée, répétant le processus jusqu'à ce que la pièce entière soit terminée. Après l'impression, la pièce est soigneusement retirée du lit de poudre, et l'excès de poudre est éliminé par un processus de nettoyage. |

|

|

Avantages

|

Les inconvénients

|