Die Formlabs LFD-Technologie ist eine fortschrittliche Form der Stereolithografie (SLA) zum 3D-Druck, die dafür entwickelt wurde, Bauteile mit außergewöhnlicher Detailgenauigkeit, Präzision und Oberflächenqualität herzustellen. Im Gegensatz zu herkömmlicher SLA, bei der ein leistungsstarker Laser zum Aushärten des Harzes verwendet wird, setzt LFD einen ansatz mit geringerer kraft, wodurch die belastung des gedruckten teils reduziert wird und die Fertigung komplexerer und filigranerer Geometrien ermöglicht wird. Diese Technologie eignet sich besonders gut für Anwendungen, die eine hohe Genauigkeit und ein glänzendes Erscheinungsbild erfordern.

| Material | Farbe | Zugfestigkeit Stärke (XY) |

Zugfestigkeit MODULUS (XY) |

Dehnung bei Bruch (XY) |

| Tough 1500 | Grauschwarz | 33MPa | 1,5GPa | 51% |

| Tough 2000 | Cremefarben | 46MPa | 2,2GPa | 48% |

| Rigid 4000 Harz | Weiß | 69MPa | 4,1GPa | 5.30% |

| Flexibel 80A | Klar | 8,9 MPa | N/D | 120% |

| Elastisch 50A | Klar | 3,23 MPa | N/D | 160% |

| Hochtemp | Schwarz | 58Mpa | 2,8 GPa | 2.30% |

| Esd | Schwarz | 44,2 MPa | 1,937 GPa | 12% |

| Silikon 40A | Schwarz | 5MPa | N/D | 230% |

| Flammschutzharz | Grau | 41 MPa | 3,1 GPa | 7.10% |

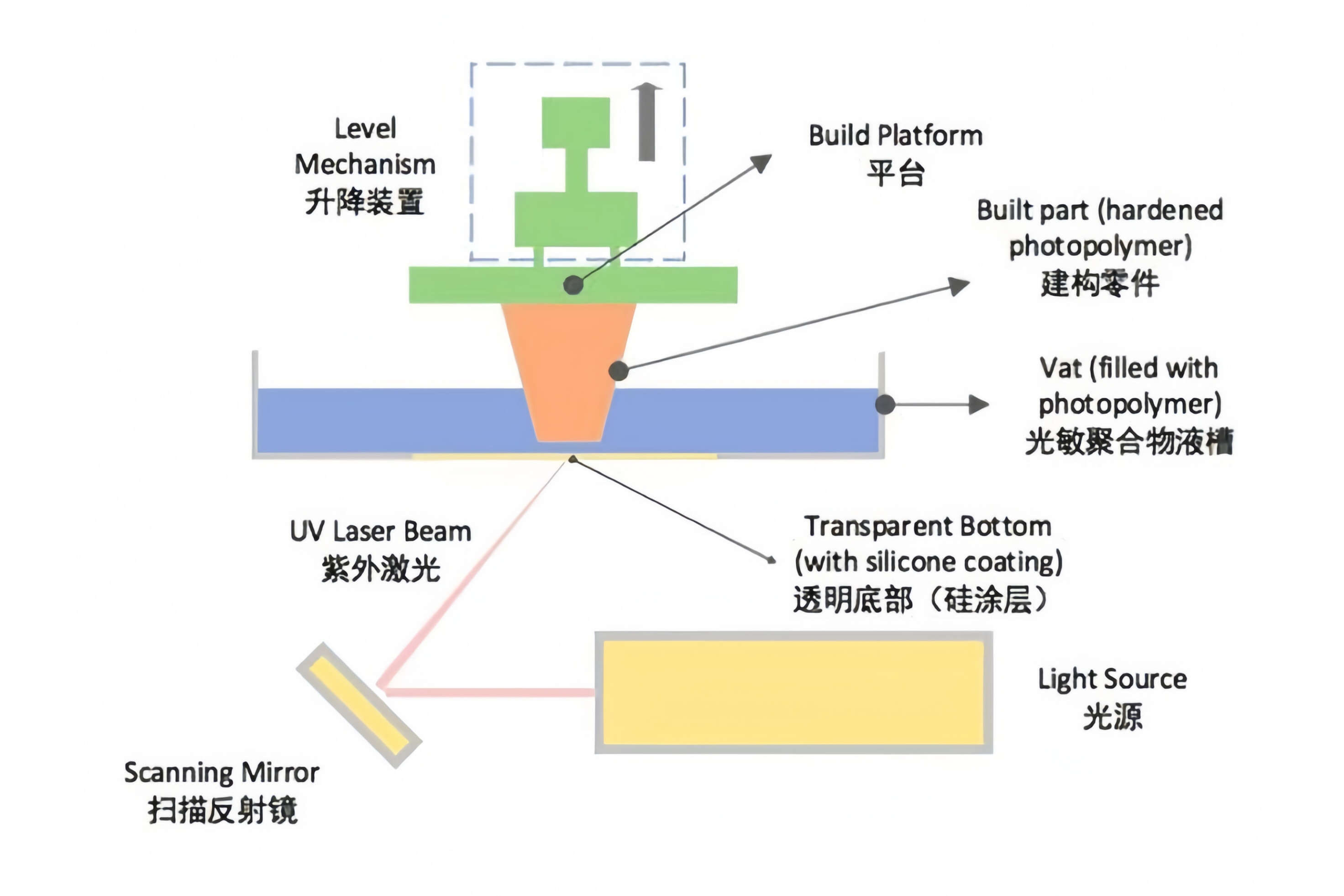

T der Formlabs LFD 3D-Druckprozess beginnt damit, dass ein Druckbehälter mit flüssigem Photopolymerharz gefüllt wird. Ein Laser mit geringer Kraft, der von einem präzisen computergesteuerten System gelenkt wird, zeichnet die querschnittsweise Form des zu druckenden Bauteils auf die Oberfläche des Harzes und härtet dieses selektiv schichtweise aus. Im Gegensatz zu herkömmlichem SLA reduziert die niedrigere Laserleistung die inneren Spannungen innerhalb des Bauteils und verringert so das Risiko von Verzug oder Rissbildung. Nachdem jede Schicht ausgehärtet wurde, senkt sich die Baurplattform leicht, und eine neue Harzschicht wird gleichmäßig über der zuvor ausgehärteten Schicht verteilt. Dieser Vorgang wiederholt sich, bis das gesamte Bauteil vollständig gedruckt ist. Sobald der Druck abgeschlossen ist, wird das Bauteil vorsichtig aus dem Druckbehälter entfernt, die Stützkonstruktionen werden abgenommen, und das Bauteil wird in einem Ultraschallreiniger von überschüssigem Harz befreit. Schließlich wird das Bauteil einer UV-Lampe ausgesetzt, um die Aushärtung abzuschließen und die mechanischen Eigenschaften sowie die Stabilität weiter zu verbessern. |

|

|

Vorteile

|

Schwächen

|