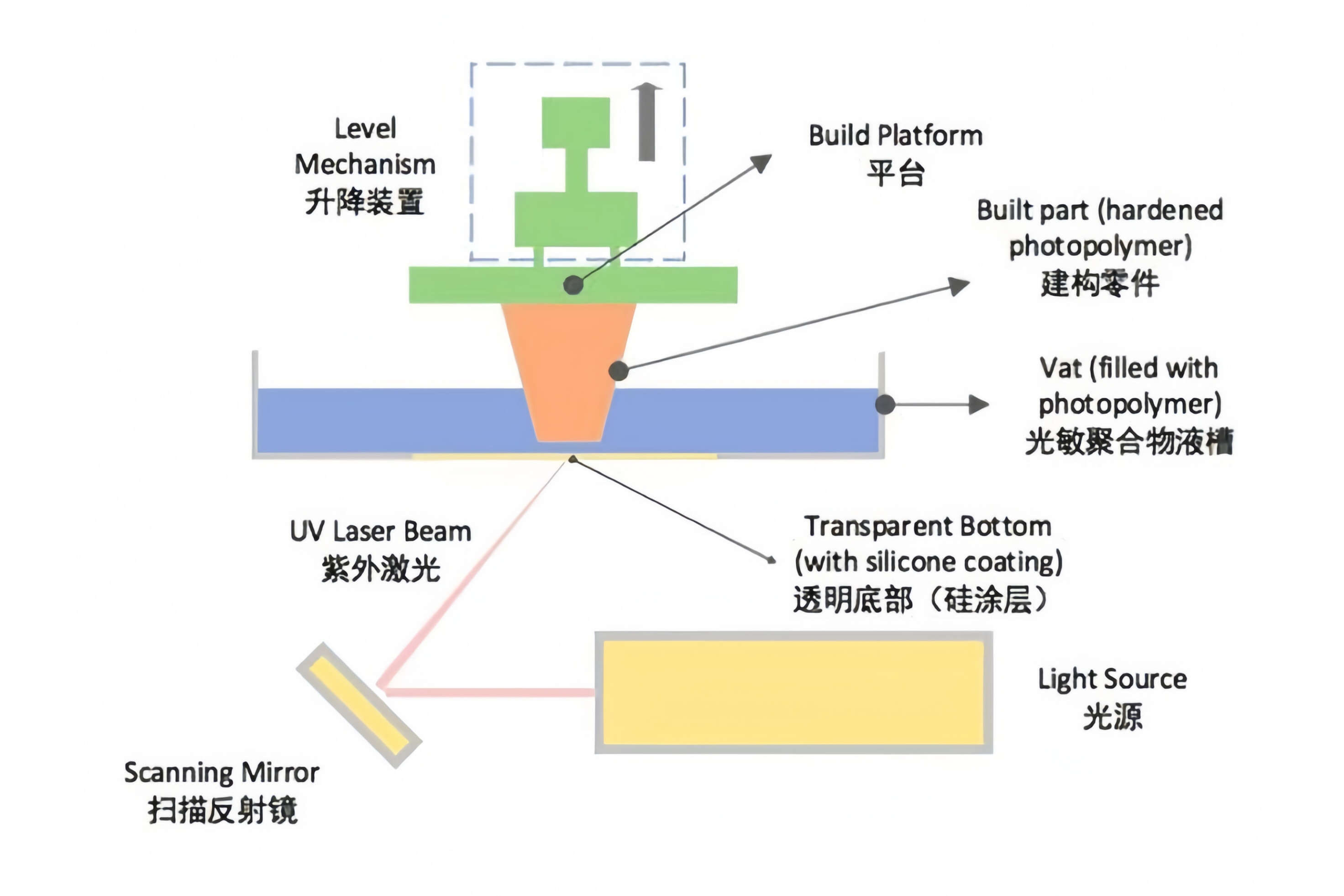

Formlabs LFD-teknik är en avancerad form av stereolitografi (SLA) 3D-printing som är utformad för att producera komponenter med exceptionell detaljrikedom, precision och ytqualitet. Till skillnad från traditionell SLA, som använder en kraftfull laser för att härda harpiksen, använder LFD en metod med lägre kraft, vilket resulterar i minskad belastning på den utskrivna delen och möjliggör skapandet av mer komplexa och fina geometrier. Denna teknik är särskilt lämplig för applikationer som kräver hög exakthet och en polerad yta.

| Material | Färg | Dragning Styrka (XY) |

Dragning MODULUS (XY) |

Förlängning vid brott (XY) |

| Tough 1500 | Gråsvart | 33 MPa | 1,5 GPa | 51% |

| Tuff 2000 | Blekbrunt | 46 MPa | 2,2 GPa | 48% |

| Rigid 4000 Harz | Vit | 69 MPa | 4,1 GPa | 5.30% |

| Flexibel 80A | Klar | 8,9 MPa | N/d | 120% |

| Elastisk 50A | Klar | 3,23 Mpa | N/d | 160% |

| Hög temperatur | Svart | 58Mpa | 2,8 Gpa | 2.30% |

| Förstärkning | Svart | 44,2 Mpa | 1,937 Gpa | 12% |

| Silikon 40A | Svart | 5MPa | N/d | 230% |

| Brandretarderande resin | Grå | 41 Mpa | 3,1 Gpa | 7.10% |

T formlabs LFD 3D-skrivningsprocess börjar med att fylla en skrivtank med en flytande fotopolymerharts. En laser med låg kraft, styrd av ett precist datorstyrt system, ritar den tvärsnittsform som ska skrivas på harten med selektiv härdning lager för lager. Till skillnad från traditionell SLA minskar den lägre laserstyrkan de interna spänningarna i komponenten, vilket minskar risken för krokighet eller sprickor. Efter att varje lager har härdats sänks byggplattformen något, och ett nytt lager harts sprids jämnt över det tidigare härdade lagret. Denna process upprepas tills hela komponenten är färdigskriven. När skrivningen är klar tas komponenten försiktigt ur skrivtanken, stödstrukturer tas bort och komponenten rengörs med ultraljud för att ta bort restharten. Slutligen placeras komponenten under ultraviolett ljus för ytterligare härdning, vilket förbättrar dess mekaniska egenskaper och stabilitet. |

|

|

Fördelar

|

Nackdelar

|