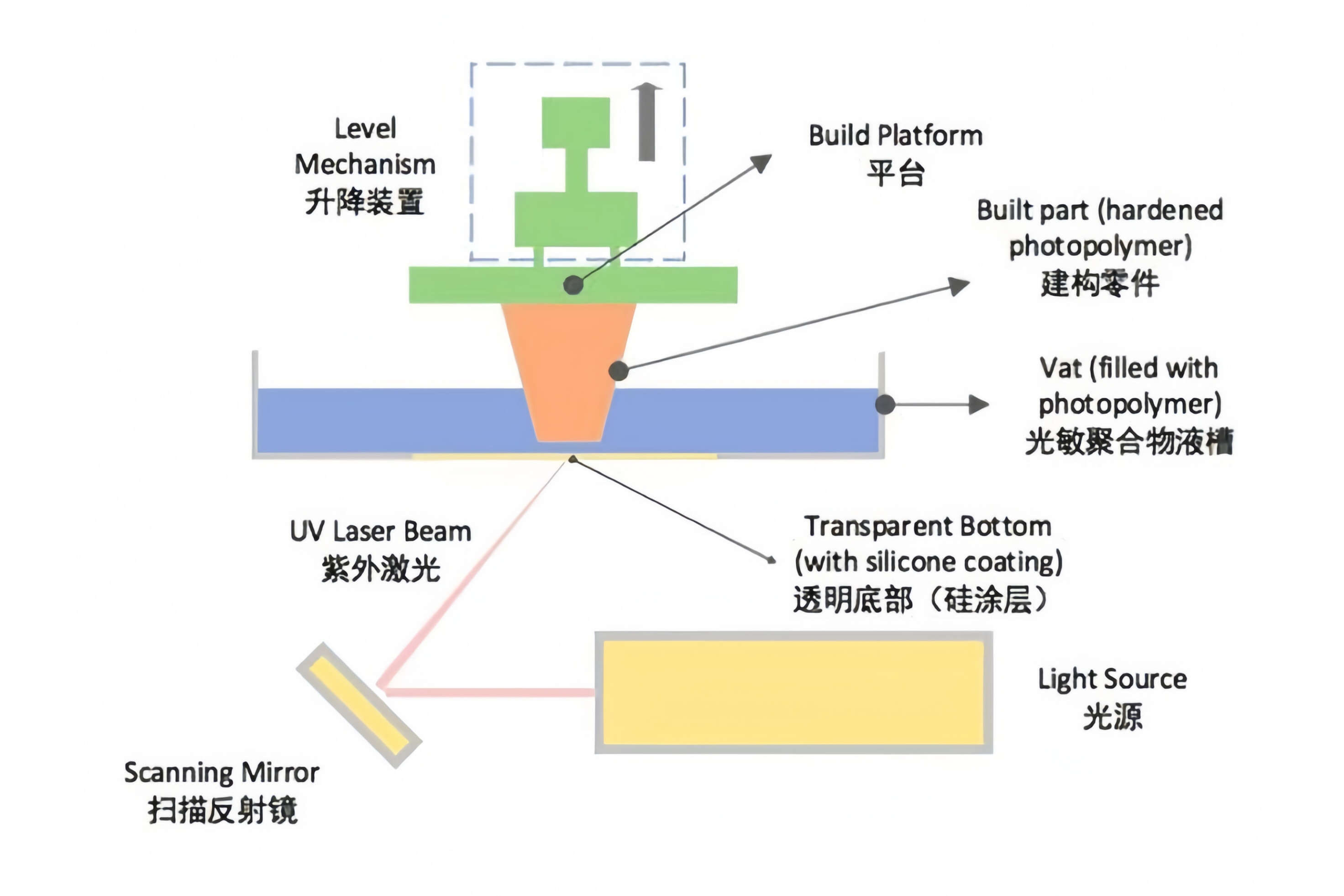

Technologia LFD firmy Formlabs to zaawansowana forma druku 3D typu stereolitografia (SLA), zaprojektowana w celu wytwarzania elementów o wyjątkowej dokładności detali, precyzji i jakości powierzchni. W przeciwieństwie do tradycyjnej technologii SLA, która wykorzystuje wysokomocny laser do utwardzania żywicy, LFD stosuje podejście o mniejszym nacisku, co skutkuje zmniejszeniem naprężeń w drukowanym elemencie i umożliwia tworzenie bardziej skomplikowanych i delikatnych geometrii. Technologia ta jest szczególnie odpowiednia do zastosowań wymagających wysokiej wierności odwzorowania i wykończenia o wygładzonej powierzchni.

| Materiał | Kolor | Naprężenie Wytrzymałość (XY) |

Naprężenie MODUŁ (XY) |

Wydłużenie przy zerwaniu (XY) |

| Tough 1500 | Szary-czarny | 33MPa | 1,5GPa | 51% |

| Tough 2000 | Przybliżona biel | 46MPa | 2,2 GPa | 48% |

| Rigid 4000 Resin | Biały | 69MPa | 4,1 GPa | 5.30% |

| Flexible 80A | Przezroczysty | 8,9 MPa | N/d | 120% |

| Elastic 50A | Przezroczysty | 3,23 MPa | N/d | 160% |

| Wysoka temp | Czarny | 58Mpa | 2,8 GPa | 2.30% |

| Zespół | Czarny | 44,2 MPa | 1,937 GPa | 12% |

| Silikon 40A | Czarny | 5MPa | N/d | 230% |

| Żywica oporopozarowa | Szary | 41 MPa | 3,1 GPa | 7.10% |

T proces drukowania 3D Formlabs LFD zaczyna się od wypełnienia zbiornika drukującego ciekłym żywicą fotopolimeryczną. Niskosiłowy laser, kierowany precyzyjnym systemem komputerowym, rysuje przekrój wydruku na powierzchni żywicy, selektywnie utwardzając ją warstwa po warstwie. W przeciwieństwie do tradycyjnej metody SLA, niższa moc lasera zmniejsza naprężenia wewnętrzne w wydruku, minimalizując ryzyko wyginania się lub pękania. Po utwardzeniu każdej warstwy, platforma budowy nieco się obniża, a kolejna warstwa żywicy zostaje równomiernie rozprowadzona po poprzednio utwardzonej warstwie. Ten proces powtarza się aż do momentu, gdy cały obiekt zostanie wydrukowany. Po zakończeniu drukowania, wydruk zostaje ostrożnie usunięty ze zbiornika drukującego, usuwa się struktury podporowe, a następnie poddaje się czyszczeniu ultradźwiękowemu w celu usunięcia resztek żywicy. Na końcu wydruk zostaje wystawiony na działanie światła ultrafioletowego w celu dalszego utwardzenia, co poprawia jego właściwości mechaniczne i stabilność. |

|

|

Zalety

|

Wady

|