A Formlabs LFD technológia egy fejlett sztereolitográfia (SLA) 3D nyomtatási eljárás, amely rendkívül részletes, pontos és kiváló felületminőségű alkatrészek előállítására készült. A hagyományos SLA-tól eltérően, amely erős lézert használ a gyanta megkeményítéséhez, az LFD egy kisebb erőbehatású módszert alkalmaz, ezzel csökkentve a nyomtatott alkatrészben keletkező feszültséget, és lehetővé téve összetettebb és finomabb geometriák létrehozását. Ez a technológia különösen jól alkalmazható olyan felhasználásoknál, ahol nagy pontosság és elegáns megjelenés szükséges.

| Anyag | Szín | Húzó Erő (XY) |

Húzó Modulus (XY) |

Nyúlás törrésnél (XY) |

| Tough 1500 | Szürke-fekete | 33 MPa | 1,5 GPa | 51% |

| Tough 2000 | Piszkosfehér | 46 MPa | 2,2 GPa | 48% |

| Rigid 4000 gyanta | Fehér | 69MPa | 4,1GPa | 5.30% |

| Flexible 80A | Tiszta | 8,9 Mpa | N/D | 120% |

| Elastic 50A | Tiszta | 3,23 Mpa | N/D | 160% |

| Magas hő | Fekete | 58Mpa | 2,8 Gpa | 2.30% |

| Esd | Fekete | 44,2 MPa | 1,937 GPa | 12% |

| Szilikon 40A | Fekete | 5 Mpa | N/D | 230% |

| Lángálló gyanta | Szürke | 41 MPa | 3,1 GPa | 7.10% |

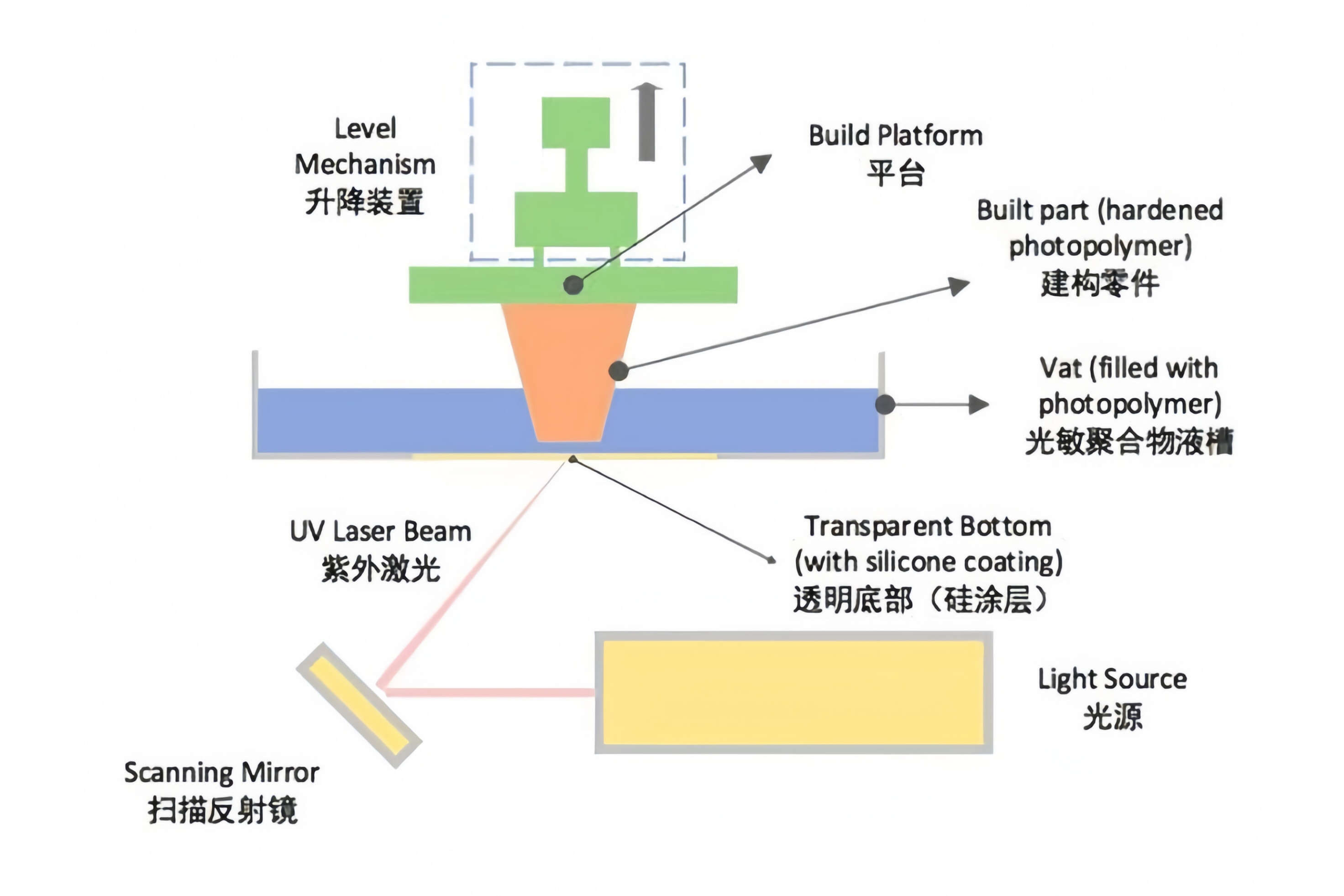

T a Formlabs LFD 3D-s nyomtatási folyamata azzal kezdődik, hogy a nyomtatási tartályt folyékony fotopolimer gyantával töltik meg. Egy alacsony erőhatású lézer, amelyet egy pontos számítógép-vezérelt rendszer irányít, a nyomtatandó alkatrész keresztmetszeti alakját rajzolja a gyanta felületére, és rétegenként szelektíven megkeményíti azt. A hagyományos SLA-tól eltérően, az alacsonyabb lézer teljesítmény csökkenti az alkatrész belső feszültségeit, ezzel csökkentve a deformáció vagy repedés veszélyét. Minden egyes megkeményített réteg után az építési platform kissé lejjebb süllyed, és egy új gyantáréteg egyenletesen elterjed a korábban megkeményített réteg felett. Ez a folyamat ismétlődik mindaddig, amíg az alkatrész teljesen meg nem formálódik. A nyomtatás befejezése után az alkatrészt óvatosan eltávolítják a nyomtatási tartályból, leszerelik a támasztóstruktúrákat, majd az alkatrészt ultrahangos tisztításon esik át a maradék gyanta eltávolításához. Végül az alkatrészt ultraviola fénynél további keményítésnek vetik alá, ezzel javítva annak mechanikai tulajdonságait és stabilitását. |

|

|

Előnyök

|

Hátrányok

|