Direkte Metaal Laser Sintering (DMLS) is 'n gevorderde 3D-print tegnologie ontwerp vir die vervaardiging van metaal dele met uitstekende meganiese eienskappe en ingewikkelde geometrieë. Dit maak gebruik van 'n hoë-krag laser om geselekteerd metaal poeier deeltjies te laat smelt en saam te smelt laag na laag, wat die skepping van digte, hoë-sterkte metaal komponente moontlik maak wat moeilik of onmoontlik is om te vervaardig deur gebruik te maak van tradisionele vervaardigingsmetodes. Ons DMLS diens bied 'n verskeidenheid metaalmateriale, insluitend roesvrye staal, titaan, aluminium en kobalt chroom, elk met unieke eienskappe wat aangepas is vir spesifieke toepassings. Kies ons DMLS diens vir vinnige prototipe en produksie van metaal dele met presisie, spoed en materiaaldiversiteit.

| Materiaal | Trek Sterkte (XY) |

Yeild Sterkte(XY) |

Uitrekking by breek (XY) |

Dichtheid | Hardheid |

| AISi10Mg | 460±30 Mpa | 270±30 Mpa | 9±2 % | 2,7 g/cm3 | 70±3HRB |

| TC4 | 1200±50 MPa | 1100±50 MPa | 10±2 % | 4,4 g/cm3 | 36±4HRC |

| 316L | 670±50 MPa | 530±60 MPa | 50±10 % | 7,9 g/cm3 | 34±3HRC |

| 18Ni300 | 1150±50 MPa | 1100±50 MPa | 18±3 % | 8,1 g/cm3 | 36±4HRC |

| In718 | 1060±50 MPa | 780±50 MPa | 27±5 % | 8,2 g/cm3 | 74±4HRB |

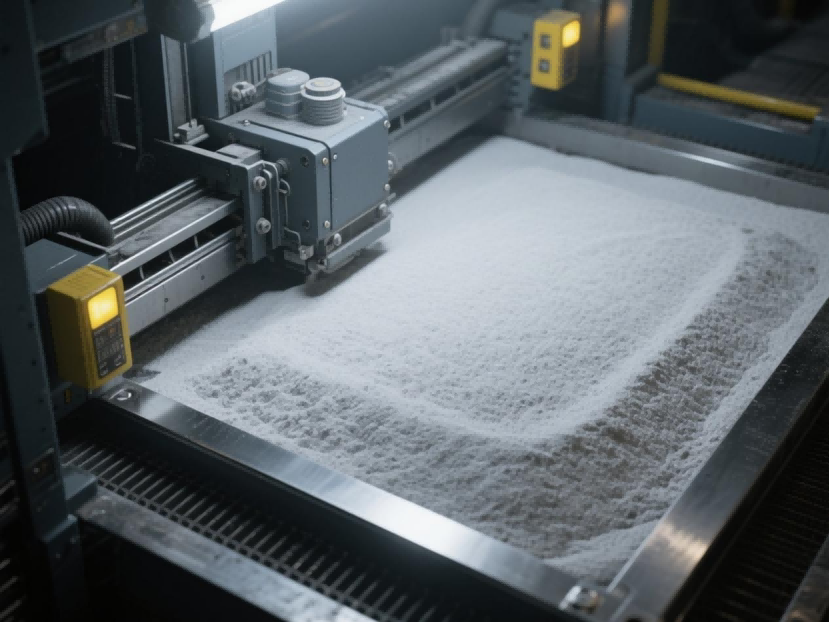

Die DMLS 3D-drukproses begin in 'n boukamer wat gevul is met 'n fyn laag metaalpoeder. 'n Hoë-mag laserstraal, gelei deur 'n presiese rekenaarbeheerde stelsel, volg die dwarssnyvorm van die komponent wat gedruk moet word op die oppervlak van die poederbed, en smelt en versmelt die metaaldeeltjies gedeeltelik met mekaar. Nadat elke laag gesinter is, daal die bouplatform effens, en 'n nuwe laag metaalpoeder word gelykmatig oor die vorige gesinterde laag versprei. Hierdie proses herhaal totdat die hele komponent volledig gedruk is. Sodra die drukwerk voltooi is, word die komponent versigtig uit die boukamer verwyder, en word enige oorskot poeder verwyder. Die komponent kan naverwerkingstappe ondergaan soos hittebehandeling, oppervlakafwerking en masjineringswerk om die gewenste meganiese eienskappe en oppervlakafwerking te bereik. |

|

|

Voordele

|

Nadele

|