Sintering Laser Logam Langsung (DMLS) adalah teknologi pencetakan 3D tingkat lanjut yang direka untuk pembuatan komponen logam dengan sifat mekanikal yang luar biasa dan geometri yang rumit. Teknologi ini menggunakan laser berkuasa tinggi untuk melebur dan mengimpal secara pilihan zarah serbuk logam lapis demi lapis, membolehkan penghasilan komponen logam yang padat dan berkekuatan tinggi, yang sukar atau mustahil dihasilkan dengan menggunakan kaedah pengeluaran tradisional. Perkhidmatan DMLS kami menawarkan pelbagai bahan logam, termasuk keluli tahan karat, titanium, aluminium, dan kromium kobalt, masing-masing mempunyai sifat unik yang disesuaikan dengan aplikasi tertentu. Pilih perkhidmatan DMLS kami untuk pengimejan awal dan pengeluaran komponen logam dengan ketepatan, kelajuan, dan kepelbagaian bahan.

| Bahan | Tarikan Kekuatan (XY) |

Alah Kekuatan(XY) |

Panjangan pada patah (XY) |

Ketumpatan | Keras |

| AISI10Mg | 460±30 Mpa | 270±30 Mpa | 9±2 % | 2.7 g/cm3 | 70±3HRB |

| TC4 | 1200±50 Mpa | 1100±50 Mpa | 10±2 % | 4.4 g/cm3 | 36±4HRC |

| 316L | 670±50 Mpa | 530±60 Mpa | 50±10 % | 7.9 g/cm3 | 34±3HRC |

| 18Ni300 | 1150±50 Mpa | 1100±50 Mpa | 18±3 % | 8.1 g/cm3 | 36±4HRC |

| IN718 | 1060±50 Mpa | 780±50 Mpa | 27±5 % | 8.2 g/cm3 | 74±4HRB |

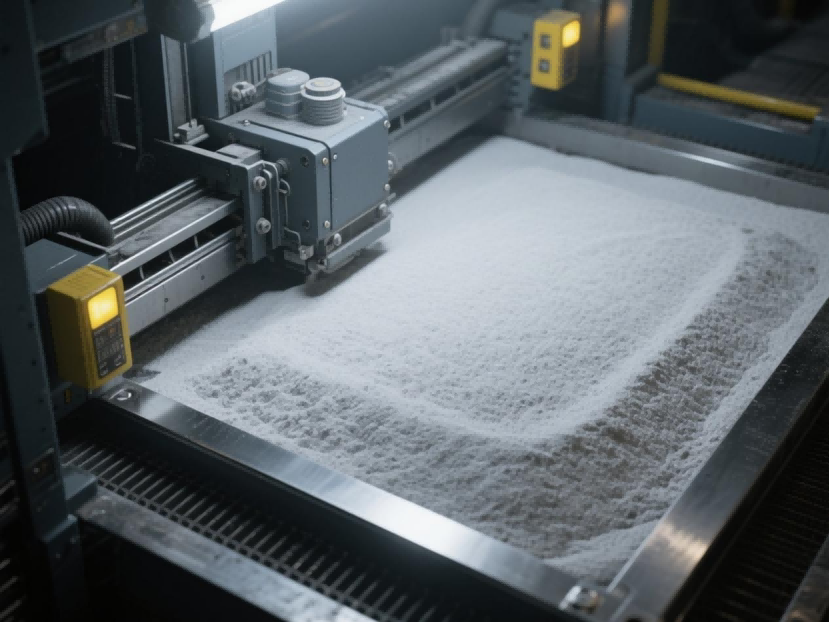

Proses pencetakan 3D DMLS bermula di dalam kamar pembinaan yang diisi dengan lapisan halus serbuk logam. Sinar laser berkuasa tinggi, dipandu oleh sistem kawalan komputer yang tepat, akan melukis bentuk keratan rentas bahagian yang ingin dicetak di permukaan katil serbuk tersebut, dengan melebur dan mencantumkan zarah-zarah logam secara pilihan. Setelah setiap lapisan dileburkan, platform pembinaan akan menurun sedikit, dan lapisan baru serbuk logam disapu secara sekata di atas lapisan sebelumnya. Proses ini diulangi sehingga keseluruhan bahagian berjaya dicetak. Setelah pencetakan selesai, bahagian tersebut dikeluarkan dengan berhati-hati dari kamar pembinaan, dan serbuk berlebihan dialihkan. Bahagian ini mungkin melalui langkah pasca-pemprosesan seperti rawatan haba, penyelesaian permukaan, dan pemesinan untuk mencapai sifat mekanik dan kemasan permukaan yang diingini. |

|

|

Kelebihan

|

Kelemahan

|