Selective Laser Sintering (SLS) е водеща индустриална технология за 3D печат с големи предимства. Тя печата без поддържащи структури и ефективно произвежда множество части в единичен цикъл, което увеличава продуктивността. Предлагаме разнообразни материали като полиамидни и TPU, осигурявайки устойчивост на топлина, химична устойчивост, гъвкавост и стабилност на частите. Изберете нашата SLS услуга за стандартно доставяне в рамките на 3 работни дни и получавайте бързо висококачествени прототипи и готови за производство компоненти.

| Материални свойства | Изпитване Стандарти |

PA12 (1172Pro) |

Изпитване Стандарти |

PA12+GF30 (1176Pro+GF30) |

Изпитване Стандарти |

TPU 88A |

| Цвят | Визуално | Бял | Визуално | Сиво-черен | Визуално | Светло-бяла |

| Модул на огъване MPa | ASTM D790 | 1300 | ISO 178:2019 | 2340 | ||

| Модул на огъване Mpa | ASTM D790 | 50 | ISO 178:2020 | 62.6 | ||

| Модул на опън Mpa | ASTM D638 | 1800 | ISO 527-1:2019 | 2300 | ||

| Прегарна сила Mpa | ASTM D638 | 46 | ISO 527-1:2019 | 41.7 | ASTM D638 | 20 |

| Удължаване при прекъсване | ASTM D638 | 8-15% | ISO 527-1:2012 | 0.068 | ASTM D638 | 350% |

| Температура на топлинно деформиране °C 0.45Mpa | ASTM D648 @66PSI | 179 | ISO 75-1:2013 | 168 | ||

| Температура на омекване под топлина °C 1.8Mpa | ASTM D648 @66PSI | 99 | ISO 75-1:2020 | 90 | ||

| Плътност g/cm3 | DIN53466 | 0.95 | ISO 1183-1:2019A | 1.21 | ASTM D1505 | 1.21 |

| Материал | Цвят | Опън Сила |

Опън МОДУЛ |

Удължаване при разрив |

Плътност g/cm3 |

| PA12 (1172Pro) | Бял | 46 MPa | 1800Mpa | 8-15% | 0.95 g/cm3 |

| PA12+GF30 (1176Pro+GF30) | Сиво-черен | 41.7Mpa | 2300Mpa | 6.80% | 1.21 g/cm3 |

| TPU 88A | Светло-бяла | 20MPa | 350% | 1.21 g/cm3 |

|

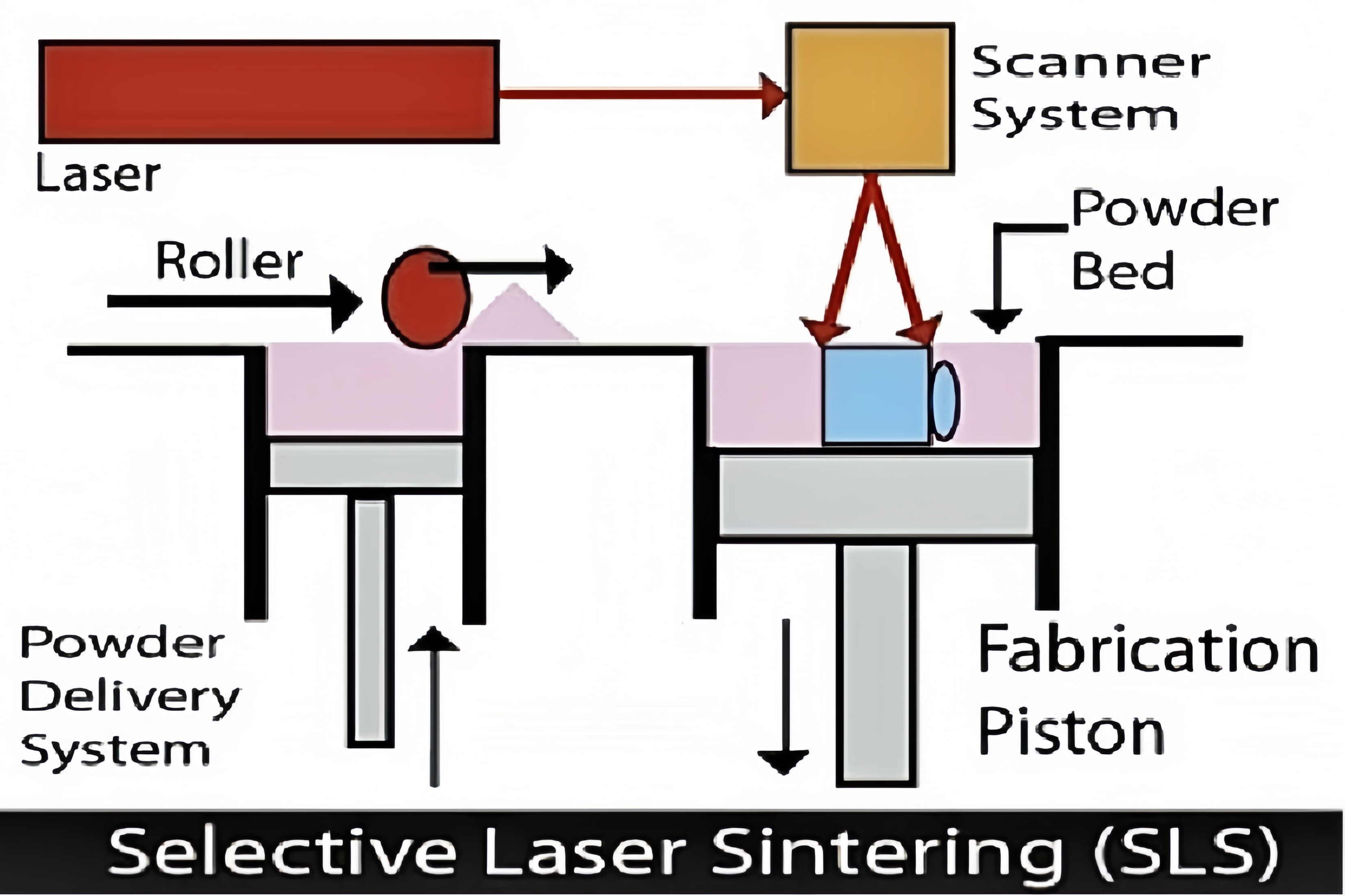

След като 3D принтерът с SLS бъде активиран, той използва лазер, който синтерира материала слой по слой върху загрятото легло от полиамиден прах съгласно геометрията на детайла. След като един слой прах е съединен, ролка или нож за разпределяне се движи гладко по повърхността на леглото, за да разпредели равномерно следващия слой прах. Този процес се повтаря слой по слой, докато цялостният детайл бъде отпечатан. След като печатната задача приключи, цялата кюпа с прах, съдържаща вградените компоненти, се премества към станцията за освобождаване. В тази станция кюпата с прах се повдига бавно, след което компонентите се отделят и изваждат от праха. След това персоналът извършва първоначално ръчно почистване, за да отстрани повечето от незалепналия прах. Впоследствие компонентите минават през процес на пясъкоструене, за да се отстранят напълно остатъците от прах. След тези стъпки компонентите се изпращат в отдела за постобработка за последваща финална обработка. |

|

|

Предимства

|

Недостатъци

|