Selective Laser Sintering (SLS) ist eine führende industrielle 3D-Drucktechnologie mit zahlreichen Vorteilen. Es ermöglicht das Drucken ohne Stützkonstruktionen und erlaubt die effiziente Fertigung mehrerer Bauteile in einem Durchgang, wodurch die Produktivität gesteigert wird. Wir bieten eine Vielfalt an Materialien wie nylonbasierte Werkstoffe und TPU, die den Bauteilen Widerstandsfähigkeit gegen Hitze und Chemikalien, Flexibilität sowie Stabilität verleihen. Wählen Sie unseren SLS-Service für eine Standardlieferung innerhalb von 3 Arbeitstagen und erhalten Sie schnell hochwertige Prototypen und serienreife Bauteile.

| Materialien Eigenschaften | Prüfung Standards |

PA12 (1172Pro) |

Prüfung Standards |

PA12+GF30 (1176Pro+GF30) |

Prüfung Standards |

TPU 88A |

| Farbe | Visual | Weiß | Visual | Grauschwarz | Visual | Cremefarben |

| Biege-E-Modul MPa | ASTM D790 | 1300 | ISO 178:2019 | 2340 | ||

| Biegefestigkeit MPa | ASTM D790 | 50 | ISO 178:2020 | 62.6 | ||

| Zugmodul MPa | ASTM D638 | 1800 | ISO 527-1:2019 | 2300 | ||

| Zugfestigkeit MPa | ASTM D638 | 46 | ISO 527-1:2019 | 41.7 | ASTM D638 | 20 |

| Verlängerung beim Bruch | ASTM D638 | 8-15% | ISO 527-1:2012 | 0.068 | ASTM D638 | 350% |

| Wärmeformbeständigkeit °C 0,45MPa | ASTM D648 @66PSI | 179 | ISO 75-1:2013 | 168 | ||

| Wärmeformbeständigkeits-Temperatur °C 1,8MPa | ASTM D648 @66PSI | 99 | ISO 75-1:2020 | 90 | ||

| Dichte g/cm³ | DIN53466 | 0.95 | ISO 1183-1:2019A | 1.21 | ASTM D1505 | 1.21 |

| Material | Farbe | Zugfestigkeit Stärke |

Zugfestigkeit MODULUS |

Dehnung bei Bruch |

Dichte g/cm³ |

| PA12 (1172Pro) | Weiß | 46MPa | 1800MPa | 8-15% | 0,95 g/cm3 |

| PA12+GF30 (1176Pro+GF30) | Grauschwarz | 41,7MPa | 2300Mpa | 6.80% | 1,21 g/cm3 |

| TPU 88A | Cremefarben | 20MPa | 350% | 1,21 g/cm3 |

|

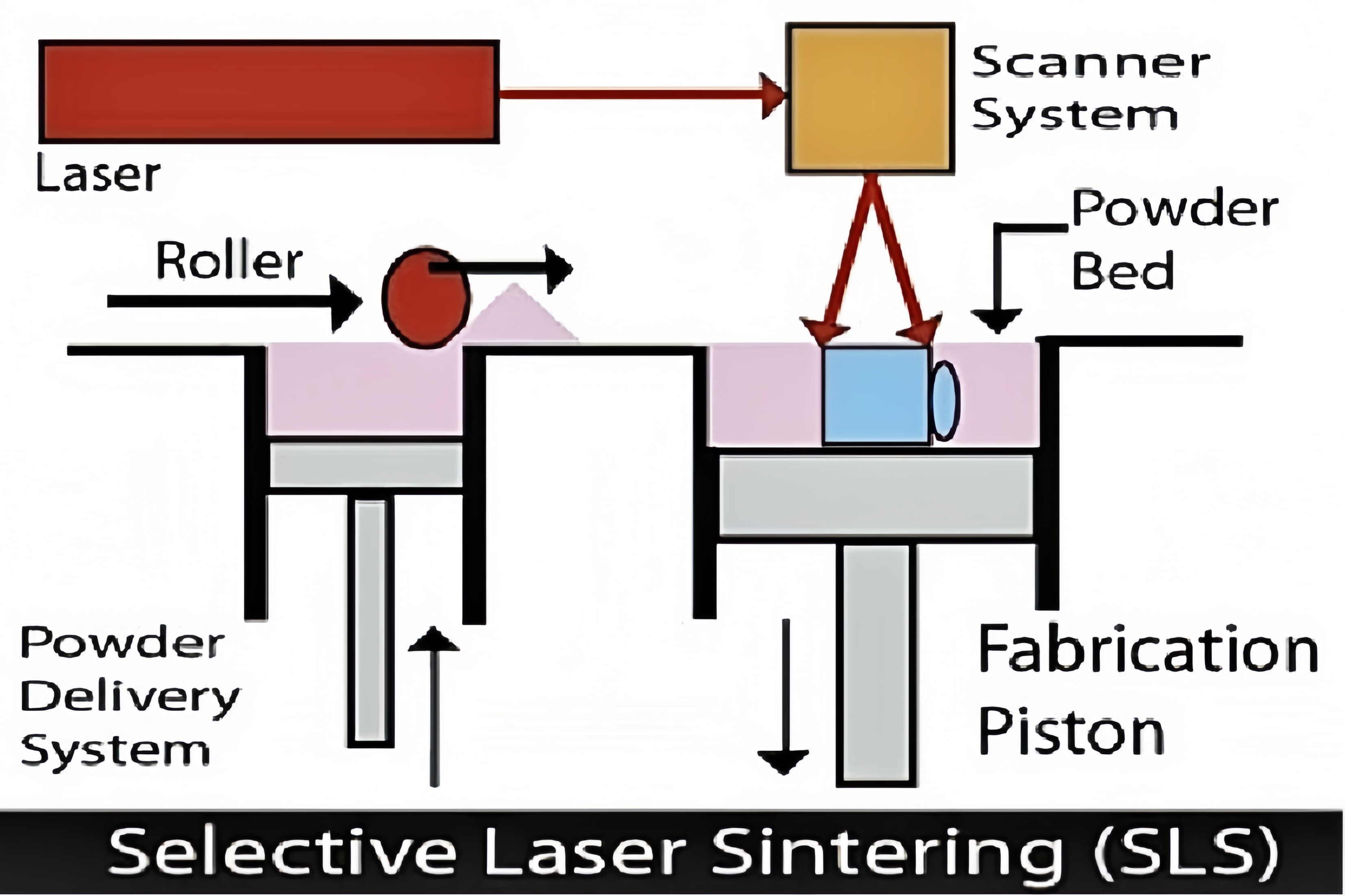

Sobald der SLS-3D-Drucker gestartet wird, nutzt er einen Laser, um das Material schichtweise auf ein beheiztes Bett aus nylonbasiertem Pulver gemäß der Geometrie des Bauteils zu sintern. Sobald eine Pulverschicht verschmolzen wurde, bewegt sich ein Roller oder ein Rakel glatt über das Pulverbett, um die nächste Pulverschicht gleichmäßig zu verteilen. Dieser Vorgang wiederholt sich schichtweise, bis das gesamte Bauteil gedruckt ist. Nach Abschluss des Druckauftrags wird das gesamte Pulverbett mit den eingeschlossenen Bauteilen in die Ausbruchstation übertragen. In der Ausbruchstation wird das Pulverbett langsam angehoben, danach werden die Bauteile vom Pulver getrennt und entfernt. Anschließend führen die Mitarbeiter eine erste manuelle Reinigung durch, um den größten Teil des losen Pulvers abzubürsten. Danach werden die Bauteile gestrahlt, um jegliche Pulverreste gründlich zu entfernen. Nach diesen Schritten werden die Bauteile zur Nachbearbeitung in die entsprechende Abteilung transportiert, um weitere Feinbearbeitungen vorzunehmen. |

|

|

Vorteile

|

Schwächen

|