সিলেক্টিভ লেজার সিন্টারিং (SLS) হল শিল্প তৃতীয় মাত্রিক মুদ্রণ প্রযুক্তির অগ্রণী একটি পদ্ধতি যার অসংখ্য সুবিধা রয়েছে। এটি সাপোর্ট ছাড়াই মুদ্রণ করতে পারে এবং একটি মাত্র রানে একাধিক অংশ দক্ষতার সাথে উৎপাদন করে, যা উৎপাদনশীলতা বাড়ায়। আমরা নাইলন ভিত্তিক এবং TPU-সহ বিভিন্ন উপকরণের পরিসর সরবরাহ করি, যা অংশগুলিকে তাপ, রাসায়নিক প্রতিরোধ, নমনীয়তা এবং স্থিতিশীলতা প্রদান করে। আমাদের SLS পরিষেবা বেছে নিন যেখানে প্রমিত ডেলিভারি সময় হল ৩ কার্যদিবস, এবং দ্রুত উচ্চমানের প্রোটোটাইপ এবং উৎপাদন-প্রস্তুত অংশ পাওয়া যায়।

| উপাদানের গুণাবলী | টেস্ট মান |

Pa12 (1172Pro) |

টেস্ট মান |

PA12+GF30 (1176Pro+GF30) |

টেস্ট মান |

TPU 88A |

| রং | দৃশ্যমান | সাদা | দৃশ্যমান | ধূসর কালো | দৃশ্যমান | অফ-হোয়াইট |

| নমনীয় গুণাঙ্ক Mpa | ASTM D790 | 1300 | ISO 178:2019 | 2340 | ||

| নমনীয় শক্তি Mpa | ASTM D790 | 50 | ISO 178:2020 | 62.6 | ||

| টেনসাইল মডুলাস Mpa | ASTM D638 | 1800 | ISO 527-1:2019 | 2300 | ||

| আটকানোর শক্তি Mpa | ASTM D638 | 46 | ISO 527-1:2019 | 41.7 | ASTM D638 | 20 |

| ভাঙনের সময় প্রসারিত হওয়া | ASTM D638 | 8-15% | ISO 527-1:2012 | 0.068 | ASTM D638 | 350% |

| তাপ বিকৃতি তাপমাত্রা °C 0.45Mpa | ASTM D648 @66PSI | 179 | আইএসও 75-1:2013 | 168 | ||

| তাপ বিকৃতি তাপমাত্রা °C 1.8Mpa | ASTM D648 @66PSI | 99 | আইএসও 75-1:2020 | 90 | ||

| ঘনত্ব g/cm³ | ডিআইএন53466 | 0.95 | আইএসও 1183-1:2019A | 1.21 | এএসটিএম D1505 | 1.21 |

| উপাদান | রং | টান শক্তি |

টান MODULUS |

দৈর্ঘ্যবৃদ্ধি ভাঙনের সময় |

ঘনত্ব g/cm³ |

| PA12 (1172Pro) | সাদা | 46Mpa | 1800Mpa | 8-15% | 0.95 গ্রাম/সেমি3 |

| PA12+GF30 (1176Pro+GF30) | ধূসর কালো | 41.7Mpa | 2300Mpa | 6.80% | 1.21 গ্রাম/সেমি3 |

| TPU 88A | অফ-হোয়াইট | 20এমপিএ | 350% | 1.21 গ্রাম/সেমি3 |

|

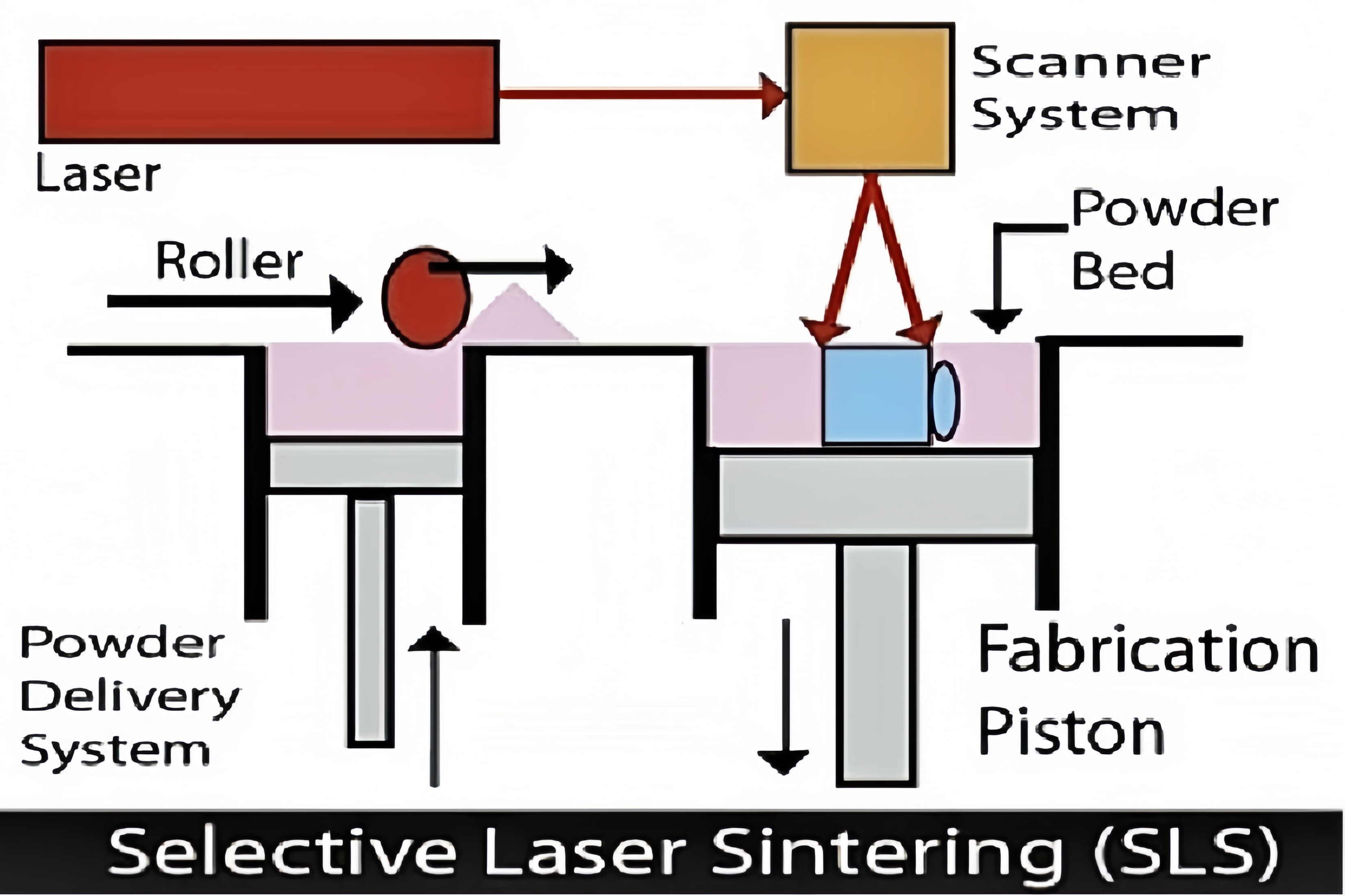

SLS 3D প্রিন্টার শুরু হওয়ার পর, এটি কম্পোনেন্টের জ্যামিতি অনুযায়ী নাইলন-ভিত্তিক পাউডারের উত্তপ্ত বিছানায় লেয়ার অনুসারে উপকরণ সিন্টার করতে লেজার ব্যবহার করে। একবার পাউডারের একটি স্তর ফিউজ হয়ে গেলে, রোলার বা রিকোটার ব্লেড পাউডার বিছানার উপর দিয়ে মসৃণভাবে চলে যায় পাউডারের পরবর্তী স্তরটি সমানভাবে ছড়িয়ে দেওয়ার জন্য। এই প্রক্রিয়াটি পুরো কম্পোনেন্টটি প্রিন্ট না হওয়া পর্যন্ত স্তরের পর স্তরে পুনরাবৃত্তি হতে থাকে। মুদ্রণের কাজ শেষ হওয়ার পর, সম্পূর্ণ পাউডার বিছানা যাতে উপাদানগুলি ঢাকা পড়ে থাকে, তা ব্রেকআউট স্টেশনে স্থানান্তর করা হয়। ব্রেকআউট স্টেশনে, পাউডার বিছানাটি ধীরে ধীরে উপরে তোলা হয়, এবং তারপরে উপাদানগুলি পৃথক করা হয় এবং পাউডার থেকে সরিয়ে দেওয়া হয়। পরবর্তীতে, কর্মীদের দ্বারা প্রাথমিক ম্যানুয়াল পরিষ্কার করা হয় এবং বেশিরভাগ ঢিলা পাউডার ব্রাশ করে সাফ করা হয়। তারপরে, অবশিষ্ট পাউডারের অবশেষগুলি সম্পূর্ণভাবে অপসারণের জন্য উপাদানগুলি বালি দিয়ে পরিষ্কার করা হয়। এই পদক্ষেপগুলির পরে, উপাদানগুলি পোস্ট-প্রসেসিং বিভাগে পাঠানো হয় পরবর্তী সূক্ষ্ম সমাপ্তির জন্য। |

|

|

সুবিধা

|

অসুবিধা

|