Valitsiva laserin yhdistäminen (SLS) on huipputeknologiaa oleva teollinen 3D-tulostustekniikka, jolla on monia etuja. Se mahdollistaa tulostamisen ilman tukirakenteita ja useiden osien tehokkaan valmistuksen samanaikaisesti, mikä parantaa tuotantoa. Tarjoamme monipuotoisia materiaaleja, kuten nylongin perustuisia materiaaleja ja TPU:ta, jotka antavat osille kuumen-, kemiallisen- ja joustavuuden sekä vakavuuden kestävyyden. Valitse SLS-palvelumme, josta saat standardin toimituksen kolmen työpäivän sisällä ja saat nopeasti huipputasoiset prototyypit ja tuotantovalmiit osat.

| Materiaalin ominaisuudet | Testaus Standardien |

PA12 (1172Pro) |

Testaus Standardien |

PA12+GF30 (1176Pro+GF30) |

Testaus Standardien |

TPU 88A |

| Väri | Näyttöä | Valkoinen | Näyttöä | Harmahtavan musta | Näyttöä | Vaaleanharmaa |

| Taivutuskimmokerroin MPa | ASTM D790 | 1300 | ISO 178:2019 | 2340 | ||

| Taivutuslujuus MPa | ASTM D790 | 50 | ISO 178:2020 | 62.6 | ||

| Vetokimmomoduuli MPa | ASTM D638 | 1800 | ISO 527-1:2019 | 2300 | ||

| Venymävoimakkuus Mpa | ASTM D638 | 46 | ISO 527-1:2019 | 41.7 | ASTM D638 | 20 |

| Pituuden kasvu murtumispisteessä | ASTM D638 | 8-15% | ISO 527-1:2012 | 0.068 | ASTM D638 | 350% |

| Lämpömuovautumislämpötila °C 0,45 MPa | ASTM D648 @66PSI | 179 | ISO 75-1:2013 | 168 | ||

| Lämpömuodonmuutospiste °C 1,8 Mpa | ASTM D648 @66PSI | 99 | ISO 75-1:2020 | 90 | ||

| Tiheys g/cm3 | DIN53466 | 0.95 | ISO 1183-1:2019A | 1.21 | ASTM D1505 | 1.21 |

| Materiaali | Väri | Vetolujuus Lujuus |

Vetolujuus MODULUS |

Pidennys murtumiskohdalla |

Tiheys g/cm3 |

| PA12 (1172Pro) | Valkoinen | 46MPa | 1800Mpa | 8-15% | 0,95 g/cm3 |

| PA12+GF30 (1176Pro+GF30) | Harmahtavan musta | 41,7Mpa | 2300Mpa | 6.80% | 1,21 g/cm3 |

| TPU 88A | Vaaleanharmaa | 20MPa | 350% | 1,21 g/cm3 |

|

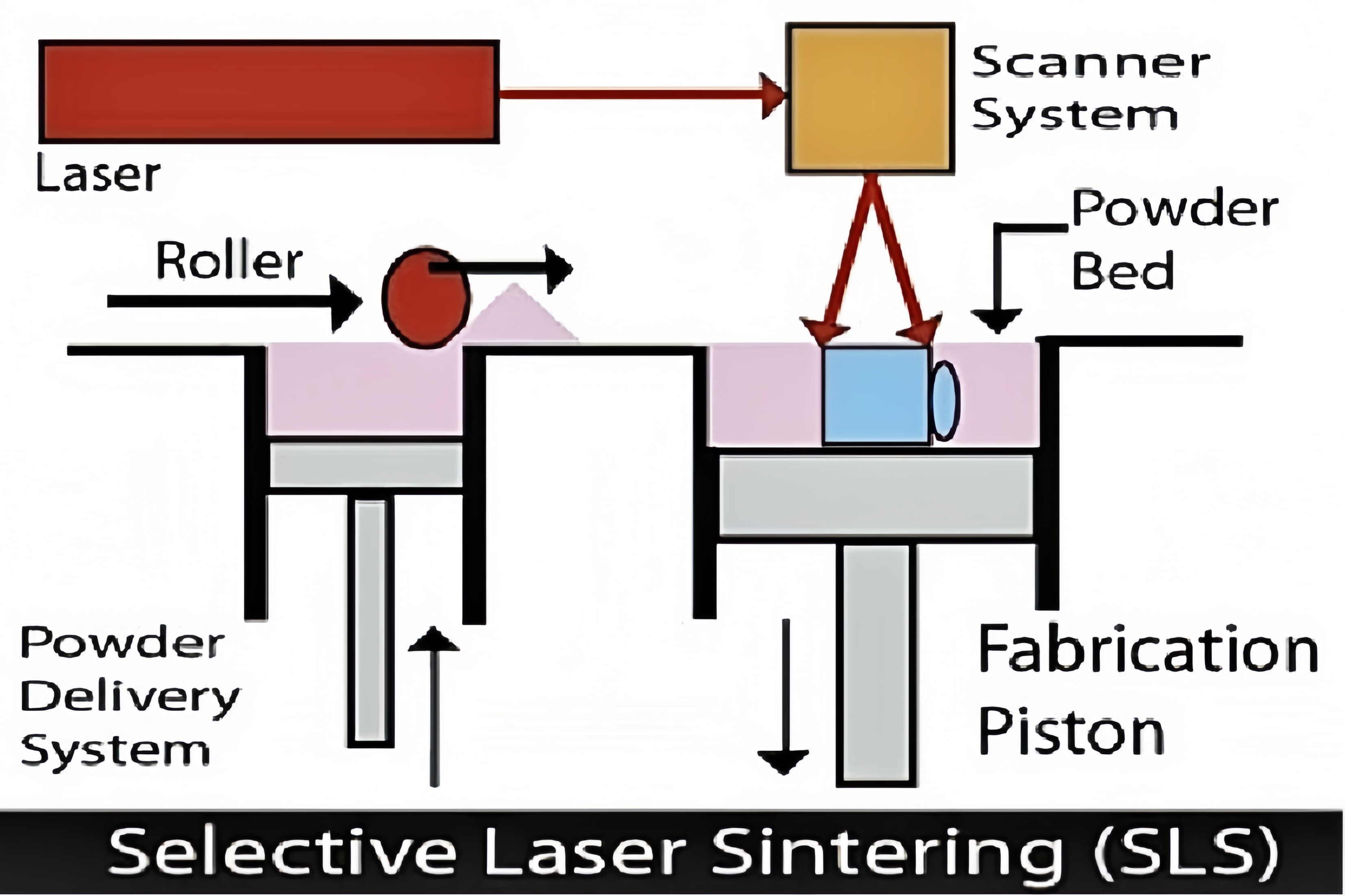

Kun SLS 3D-tulostin käynnistetään, se käyttää lasera sinteröidäkseen materiaalin kerros kerrokselta lämpöpohjalle, joka on täytetty nylonpohjaisella jauheella komponentin geometrian mukaisesti. Kun jauhekerros on sulatettu, rulla tai levitysveitsi siirtyy sileästi jauhepatjan yli jakamaan seuraavan jauhekerroksen tasaisesti. Tätä prosessia toistetaan kerros kerrokselta kunnes koko komponentti on tulostettu. Kun tulostustehtävä on valmis, koko jauhepata, jossa on upotetut komponentit, siirretään poistopisteeseen. Poistopisteessä jauhepata nostetaan vähän ylöspäin, jonka jälkeen komponentit erotetaan ja poistetaan jauheesta. Seuraavaksi henkilökunta suorittaa alustavan manuaalisen puhdistuksen ja harjaa suurimman osan löysästä jauheesta pois. Tämän jälkeen komponentteja puhdistetaan hiekkahionnalla varmistaakseen kaiken jäljellä olevan jauheen poistaminen. Näiden vaiheiden jälkeen komponentit lähetetään jälkikäsittelyosastolle, jossa tehdään tarkemmat viimeistelyt. |

|

|

Edut

|

Haittoja

|