Selektivní laserové sinterování (SLS) je průmyslová technologie 3D tisku nové generace s výbornými výhodami. Tiskne bez podpor a efektivně vyrábí více dílů najednou, čímž zvyšuje produktivitu. Nabízíme širokou škálu materiálů, například na bázi nylonu a TPU, které zajišťují odolnost proti teplu a chemikáliím, pružnost a stabilitu. Vyberte naši SLS službu a získejte kvalitní prototypy a výrobky připravené k produkci už za 3 pracovní dny.

| Vlastnosti materiálu | Zkouška Standardy |

PA12 (1172Pro) |

Zkouška Standardy |

PA12+GF30 (1176Pro+GF30) |

Zkouška Standardy |

TPU 88A |

| Barva | Vizuální | Bílá | Vizuální | Šedavě černá | Vizuální | Světle šedá |

| Modul pružnosti v ohybu MPa | ASTM D790 | 1300 | ISO 178:2019 | 2340 | ||

| Mez pevnosti v ohybu Mpa | ASTM D790 | 50 | ISO 178:2020 | 62.6 | ||

| Tahový modul Mpa | ASTM D638 | 1800 | ISO 527-1:2019 | 2300 | ||

| Pevnost v tahu MPa | ASTM D638 | 46 | ISO 527-1:2019 | 41.7 | ASTM D638 | 20 |

| Prodloužení při lomení | ASTM D638 | 8-15% | ISO 527-1:2012 | 0.068 | ASTM D638 | 350% |

| Teplota deformace při zatížení °C 0,45Mpa | ASTM D648 @66PSI | 179 | ISO 75-1:2013 | 168 | ||

| Teplota deformace při teple °C 1,8Mpa | ASTM D648 @66PSI | 99 | ISO 75-1:2020 | 90 | ||

| Hustota g/cm3 | DIN53466 | 0.95 | ISO 1183-1:2019A | 1.21 | ASTM D1505 | 1.21 |

| Materiál | Barva | Tahová Pevnost |

Tahová MODULUS |

Délkové prodloužení při lomení |

Hustota g/cm3 |

| PA12 (1172Pro) | Bílá | 46 MPa | 1800Mpa | 8-15% | 0,95 g/cm3 |

| PA12+GF30 (1176Pro+GF30) | Šedavě černá | 41,7Mpa | 2300Mpa | 6.80% | 1,21 g/cm3 |

| TPU 88A | Světle šedá | 20MPa | 350% | 1,21 g/cm3 |

|

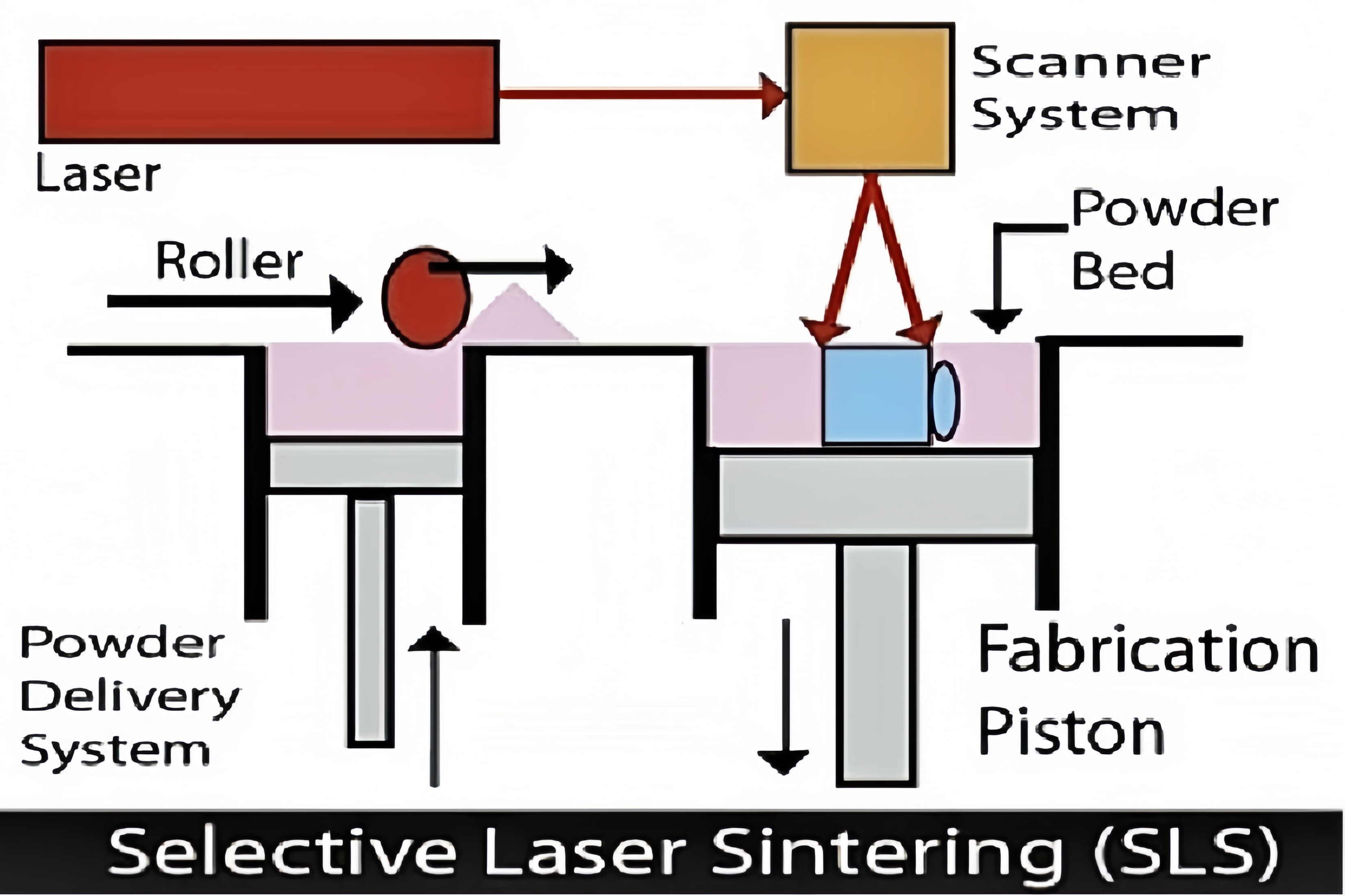

Po spuštění 3D tiskárny SLS systém používá laser k vytvrzování materiálu po jednotlivých vrstvách na ohřívané loži z nylonového prášku v souladu s geometrií součástky. Jakmile je jedna vrstva prášku sloučena, válec nebo čistící nožník rovnoměrně rozprostře další vrstvu prášku po loži. Tento proces se opakuje vrstvu po vrstvě, dokud není celá součástka vytištěna. Po dokončení tiskového úkolu je celá prášková vana obsahující zapouzdřené komponenty přemístěna do prostoru pro odstraňování. V tomto prostoru je prášková vana pomalu zvednuta a komponenty jsou následně odděleny a odstraněny z prášku. Poté personál provede počáteční ruční čištění za účelem odstranění většiny volného prášku. Následně jsou komponenty podrobeny pískování, kterým se důkladně odstraní veškeré zbytky prášku. Po těchto krocích jsou komponenty odeslány do oddělení dokončovacích prací pro následné jemné dokončení. |

|

|

Výhody

|

Nevýhody

|