Selective Laser Sintering (SLS) är en ledande industriell 3D-printsteknik med många fördelar. Den skapar utan stödstrukturer och producerar effektivt flera komponenter i en enda körning, vilket ökar produktiviteten. Vi erbjuder olika material som nylonbaserade material och TPU, vilket ger komponenterna värmetålighet, kemikaliemotstånd, flexibilitet och stabilitet. Välj vår SLS-tjänst för en standardleverans om 3 arbetsdagar och få högkvalitativa prototyper och produktion redo-delar snabbt.

| Materialegenskaper | Provning Standarder |

PA12 (1172Pro) |

Provning Standarder |

PA12+GF30 (1176Pro+GF30) |

Provning Standarder |

TPU 88A |

| Färg | Visuell | Vit | Visuell | Gråsvart | Visuell | Blekbrunt |

| Böjmodul Mpa | ASTM D790 | 1300 | ISO 178:2019 | 2340 | ||

| Böjbrottgräns Mpa | ASTM D790 | 50 | ISO 178:2020 | 62.6 | ||

| Dragmodul MPa | ASTM D638 | 1800 | ISO 527-1:2019 | 2300 | ||

| Tensil starkhet Mpa | ASTM D638 | 46 | ISO 527-1:2019 | 41.7 | ASTM D638 | 20 |

| Förlängning vid brott | ASTM D638 | 8-15% | ISO 527-1:2012 | 0.068 | ASTM D638 | 350% |

| Värmebeständighet °C 0,45 MPa | ASTM D648 @66PSI | 179 | ISO 75-1:2013 | 168 | ||

| Värmeavböjningstemperatur °C 1,8Mpa | ASTM D648 @66PSI | 99 | ISO 75-1:2020 | 90 | ||

| Tätighet g/cm3 | DIN53466 | 0.95 | ISO 1183-1:2019A | 1.21 | ASTM D1505 | 1.21 |

| Material | Färg | Dragning Styrka |

Dragning MODULUS |

Förlängning vid brytning |

Tätighet g/cm3 |

| PA12 (1172Pro) | Vit | 46 MPa | 1800Mpa | 8-15% | 0,95 g/cm3 |

| PA12+GF30 (1176Pro+GF30) | Gråsvart | 41,7Mpa | 2300Mpa | 6.80% | 1,21 g/cm3 |

| TPU 88A | Blekbrunt | 20MPa | 350% | 1,21 g/cm3 |

|

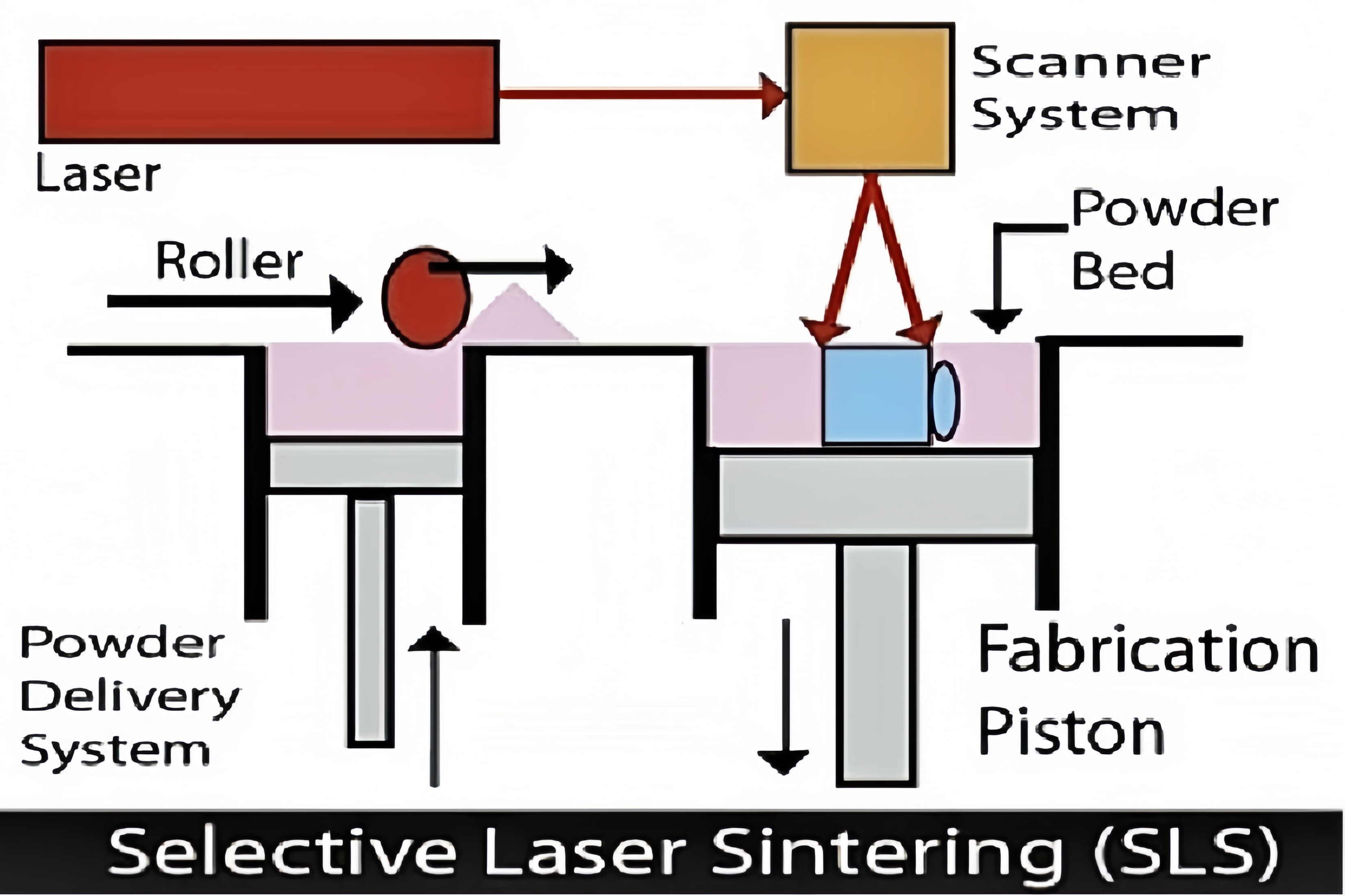

När SLS 3D-skrivaren har initierats använder den en laser för att sintera materialet lager för lager på en uppvärmd bädd av nylonbaserat pulver enligt komponentens geometri. När ett lager pulver har smält samman rör sig en rullare eller en rakla jämnt över pulverbädden för att sprida nästa lager pulver. Denna process upprepas lager för lager tills hela komponenten har skrivits ut. Efter att tryckuppdraget är klart överförs hela pulverbädden som innehåller de inkapslade komponenterna till avknivningsstationen. Vid avknivningsstationen lyfts pulverbädden långsamt upp, varefter komponenterna separeras och tas bort från pulvret. Därefter utför personalen en inledande manuell rengöring för att borsta bort det mesta lösa pulvret. Därefter utsätts komponenterna för sandblästring för att grundligt ta bort eventuella återstående pulverrester. Efter dessa steg skickas komponenterna till efterbehandlingsavdelningen för efterföljande finbearbetning. |

|

|

Fördelar

|

Nackdelar

|