Selektif Lazer Sinterleme (SLS), önemli avantajlara sahip olan ve sanayi alanında öncü bir 3D baskı teknolojisidir. Destek gerektirmeden baskı yapar ve tek bir baskıda birden fazla parça üretimi konusunda verimlidir, bu da üretkenliği artırır. Parçalara ısıya, kimyasallara, esnekliğe ve stabiliteye dayanıklılık kazandıran naylon bazlı ve TPU gibi çeşitli malzemeler sunmaktayız. 3 iş günü standart teslim süremizle SLS hizmetimizi seçerek yüksek kaliteli prototipler ve seri üretime hazır parçaları hızlı bir şekilde elde edebilirsiniz.

| Malzeme özellikleri | Test Standartlar |

PA12 (1172Pro) |

Test Standartlar |

PA12+GF30 (1176Pro+GF30) |

Test Standartlar |

TPU 88A |

| Renk | Görsel | Beyaz | Görsel | Gri siyah | Görsel | Bej |

| Eğilme modülü MPa | ASTM D790 | 1300 | ISO 178:2019 | 2340 | ||

| Eğilme dayanımı MPa | ASTM D790 | 50 | ISO 178:2020 | 62.6 | ||

| Çekme modülü Mpa | ASTM D638 | 1800 | ISO 527-1:2019 | 2300 | ||

| Çekim gücü MPa | ASTM D638 | 46 | ISO 527-1:2019 | 41.7 | ASTM D638 | 20 |

| Kırılma sırasında uzanma | ASTM D638 | 8-15% | ISO 527-1:2012 | 0.068 | ASTM D638 | 350% |

| Isı deformasyon sıcaklığı °C 0,45Mpa | ASTM D648 @66PSI | 179 | ISO 75-1:2013 | 168 | ||

| Isı sapması sıcaklığı °C 1,8Mpa | ASTM D648 @66PSI | 99 | ISO 75-1:2020 | 90 | ||

| Yoğunluk g/cm3 | DIN53466 | 0.95 | ISO 1183-1:2019A | 1.21 | ASTM D1505 | 1.21 |

| Malzeme | Renk | Çekme Dayanım |

Çekme MODULUS |

Uzama mola zamanı |

Yoğunluk g/cm3 |

| PA12 (1172Pro) | Beyaz | 46MPa | 1800Mpa | 8-15% | 0,95 g/cm3 |

| PA12+GF30 (1176Pro+GF30) | Gri siyah | 41,7Mpa | 2300Mpa | 6.80% | 1,21 g/cm3 |

| TPU 88A | Bej | 20MPa | 350% | 1,21 g/cm3 |

|

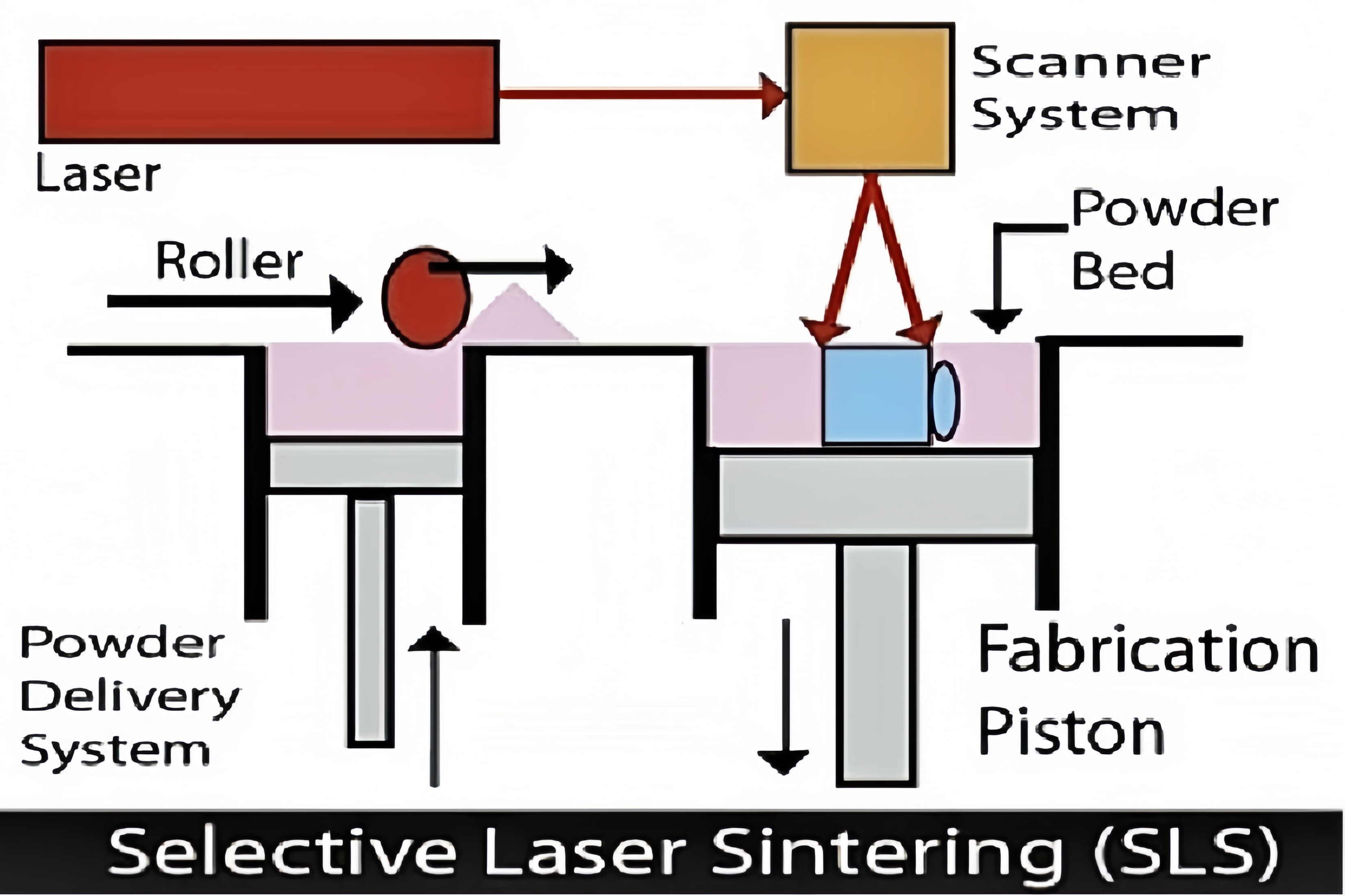

SLS 3D yazıcı başlatıldığında, bileşenin geometrisine göre ısıtılmış naylon bazlı tozun bulunduğu bir tablaya lazer kullanarak malzemeyi katman katman sinterler. Bir toz katmanı eritildikten sonra, rulo veya bir yayıcı bıçak, toz yatağı boyunca düzgün bir şekilde ilerleyerek bir sonraki toz katmanını eşit şekilde dağıtır. Bu işlem, tüm bileşen basılana kadar katman katman tekrar eder. Baskı işi tamamlandıktan sonra, tüm parçaları içeren toz yatağı kırma istasyonuna taşınır. Kırma istasyonunda, toz yatağı yavaşça kaldırılır ve ardından parçalar tozdan ayrılarak çıkarılır. Daha sonra personel, gevşek tozun büyük kısmını temizlemek için başlangıçta manuel temizlik işlemini gerçekleştirir. Bunun ardından parçalara kalan toz kalıntılarını tamamen temizlemek için aşındırma işlemi uygulanır. Bu işlemler tamamlandıktan sonra parçalar, sonraki ince yüzey işlemlerini gerçekleştirmek üzere post-proses departmanına gönderilir. |

|

|

Avantajlar

|

Eksiklikleri

|