Selective Laser Sintering (SLS) é uma tecnologia industrial de impressão 3D de ponta com grandes vantagens. Ela imprime sem suportes, produzindo de maneira eficiente múltiplas peças em uma única execução, aumentando a produtividade. Oferecemos diversos materiais, como nylon e TPU, conferindo às peças resistência ao calor, resistência química, flexibilidade e estabilidade. Escolha nosso serviço SLS para obter uma entrega padrão de 3 dias úteis, recebendo protótipos de alta qualidade e peças prontas para produção rapidamente.

| Propriedades do material | Teste Padrões |

PA12 (1172Pro) |

Teste Padrões |

PA12+GF30 (1176Pro+GF30) |

Teste Padrões |

TPU 88A |

| Cor | Visual | Branco | Visual | Cinza escuro | Visual | Off white |

| Módulo de flexão MPa | ASTM D790 | 1300 | ISO 178:2019 | 2340 | ||

| Resistência à flexão MPa | ASTM D790 | 50 | ISO 178:2020 | 62.6 | ||

| Módulo de tração MPa | ASTM D638 | 1800 | ISO 527-1:2019 | 2300 | ||

| Resistência à tração MPa | ASTM D638 | 46 | ISO 527-1:2019 | 41.7 | ASTM D638 | 20 |

| Alongamento na fratura | ASTM D638 | 8-15% | ISO 527-1:2012 | 0.068 | ASTM D638 | 350% |

| Temperatura de deformação térmica °C 0,45 MPa | ASTM D648 @66PSI | 179 | ISO 75-1:2013 | 168 | ||

| Temperatura de deformação por calor °C 1,8Mpa | ASTM D648 @66PSI | 99 | ISO 75-1:2020 | 90 | ||

| Densidade g/cm³ | DIN53466 | 0.95 | ISO 1183-1:2019A | 1.21 | ASTM D1505 | 1.21 |

| Material | Cor | Tração Resistência |

Tração MÓDULO |

Alongamento na ruptura |

Densidade g/cm³ |

| PA12 (1172Pro) | Branco | 46MPa | 1800Mpa | 8-15% | 0,95 g/cm3 |

| PA12+GF30 (1176Pro+GF30) | Cinza escuro | 41,7Mpa | 2300Mpa | 6.80% | 1,21 g/cm3 |

| TPU 88A | Off white | 20MPa | 350% | 1,21 g/cm3 |

|

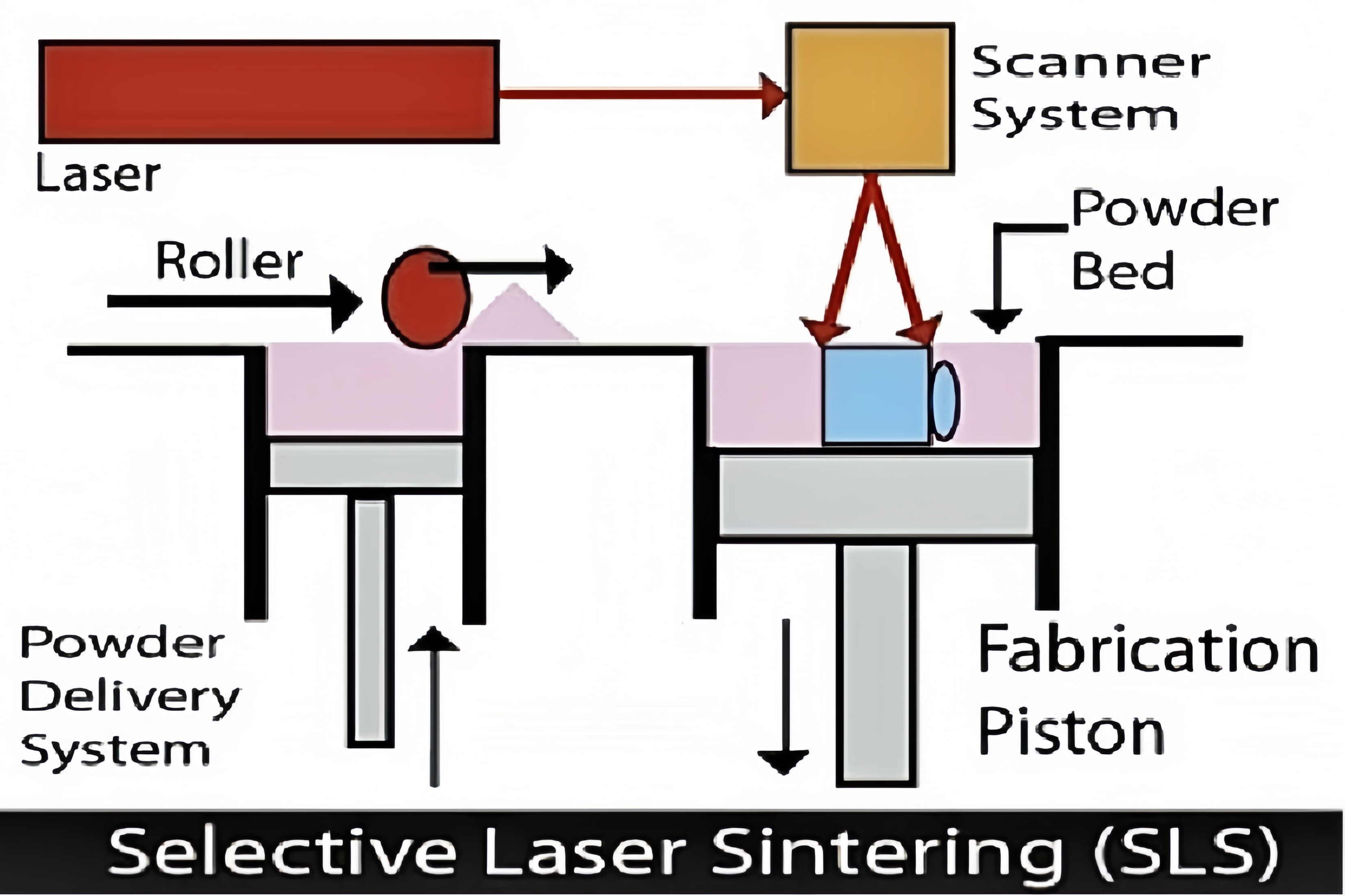

Após a inicialização da impressora 3D por SLS, ela utiliza um laser para sinterizar o material camada por camada em uma cama aquecida de pó à base de nylon, de acordo com a geometria do componente. Uma vez que uma camada de pó tenha sido fundida, um rolo ou lâmina espalhadora move-se suavemente sobre a cama de pó para distribuir uniformemente a próxima camada de pó. Esse processo se repete camada após camada até que o componente inteiro seja impresso. Após a conclusão do trabalho de impressão, todo o leito de pó contendo os componentes encapsulados é transferido para a estação de remoção. Na estação de remoção, o leito de pó é levantado lentamente e, em seguida, os componentes são separados e removidos do pó. Depois disso, os funcionários realizam uma limpeza manual inicial para escovar a maior parte do pó solto. Posteriormente, os componentes passam por jateamento para remover completamente qualquer resíduo de pó restante. Após essas etapas, os componentes são enviados ao departamento de pós-processamento para acabamento fino subsequente. |

|

|

Vantagens

|

Desvantagens

|