Selective Laser Sintering (SLS) to nowoczesna technologia przemysłowego druku 3D o dużych zaletach. Pozwala na drukowanie bez konieczności stosowania struktur podporowych, umożliwiając wydajne wytwarzanie wielu części w jednym cyklu i zwiększając produktywność. Oferujemy różnorodne materiały, takie jak bazujące na nylonie i TPU, które nadają częściom odporność na temperaturę, działanie chemiczne, elastyczność oraz stabilność. Wybierz naszą usługę SLS i skorzystaj z opcji standardowej dostawy w ciągu 3 dni roboczych, otrzymując szybko prototypy i gotowe do produkcji części wysokiej jakości.

| Właściwości materiału | Badanie Standardy |

PA12 (1172Pro) |

Badanie Standardy |

PA12+GF30 (1176Pro+GF30) |

Badanie Standardy |

TPU 88A |

| Kolor | Wizualny | Biały | Wizualny | Szary czarny | Wizualny | Przybliżona biel |

| Zginanie modułu Mpa | ASTM D790 | 1300 | ISO 178:2019 | 2340 | ||

| Wytrzymałość na zginanie MPa | ASTM D790 | 50 | ISO 178:2020 | 62.6 | ||

| Moduł Younga MPa | ASTM D638 | 1800 | ISO 527-1:2019 | 2300 | ||

| Wytrzymałość na rozciąganie MPa | ASTM D638 | 46 | ISO 527-1:2019 | 41.7 | ASTM D638 | 20 |

| Wydłużenie przy przerwie | ASTM D638 | 8-15% | ISO 527-1:2012 | 0.068 | ASTM D638 | 350% |

| Temperatura odkształcenia pod wpływem ciepła °C 0,45 MPa | ASTM D648 @66PSI | 179 | ISO 75-1:2013 | 168 | ||

| Temperatura odkształcenia pod wpływem ciepła °C 1,8 MPa | ASTM D648 @66PSI | 99 | ISO 75-1:2020 | 90 | ||

| Gęstość g/cm3 | DIN53466 | 0.95 | ISO 1183-1:2019A | 1.21 | ASTM D1505 | 1.21 |

| Materiał | Kolor | Naprężenie Wytrzymałość |

Naprężenie MODUŁ |

Wydłużenie przy zerwaniu |

Gęstość g/cm3 |

| PA12 (1172Pro) | Biały | 46MPa | 1800Mpa | 8-15% | 0,95 g/cm3 |

| PA12+GF30 (1176Pro+GF30) | Szary czarny | 41,7 MPa | 2300 MPa | 6.80% | 1,21 g/cm3 |

| TPU 88A | Przybliżona biel | 20MPa | 350% | 1,21 g/cm3 |

|

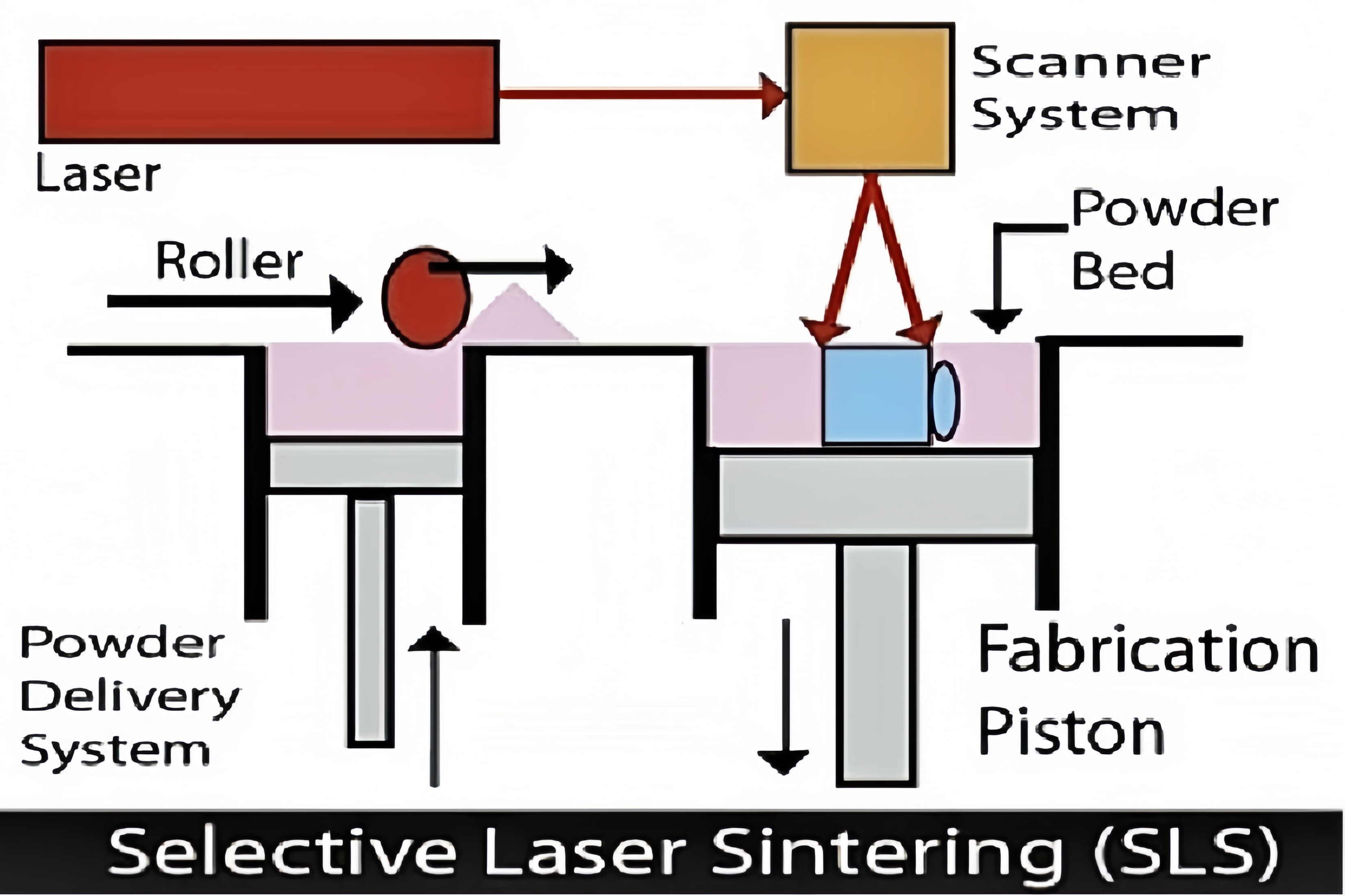

Po uruchomieniu drukarki 3D pracującej w technologii SLS, wiązka lasera stapia materiał warstwa po warstwie na podgrzewanej płycie z proszku na bazie nylonu zgodnie z geometrią elementu. Gdy jedna warstwa proszku zostanie zespolona, rama rozprowadzająca lub ostrze noża równo rozprowadzają kolejną warstwę proszku po całej powierzchni. Ten proces powtarza się warstwa po warstwie aż do wydrukowania całego elementu. Po zakończeniu zadania drukowania całe łoże proszkowe zawierające osadzone komponenty zostaje przeniesione na stanowisko demontażu. W tym miejscu łoże proszkowe jest powoli podnoszone, a następnie komponenty są oddzielane i usuwane z proszku. Następnie pracownicy dokonują wstępnego ręcznego czyszczenia w celu usunięcia większości luźnego proszku. W kolejnym kroku komponenty są poddawane piaskowaniu, aby dokładnie usunąć pozostałe resztki proszku. Po tych etapach komponenty trafiają do działu wykańczania, gdzie są dalej dopracowywane. |

|

|

Zalety

|

Wady

|