Ang Selective Laser Sintering (SLS) ay isang nangungunang teknolohiya sa 3D printing sa industriya na may kamangha-manghang mga benepisyo. Ito ay nangunguna nang walang suporta, at maaaring mabilis na makagawa ng maramihang mga bahagi sa isang pagkakataon, na nagpapataas ng produktibidad. Nag-aalok kami ng iba't ibang mga materyales tulad ng mga based sa nylon at TPU, na nagbibigay ng mga bahagi ng resistensya sa init, kemikal, kakayahang umunlad, at katatagan. Pumili ng aming serbisyo sa SLS para sa karaniwang 3-araw na oras ng paghahatid, at mabilis na makakatanggap ng mga prototype at mga bahagi na handa para sa produksyon.

| Mga katangian ng materyales | Test Pamantayan |

PA12 (1172Pro) |

Test Pamantayan |

PA12+GF30 (1176Pro+GF30) |

Test Pamantayan |

TPU 88A |

| Kulay | Mga visual | White | Mga visual | Grayish black | Mga visual | Puting puti |

| Flexural modulus Mpa | ASTM D790 | 1300 | ISO 178:2019 | 2340 | ||

| Tagal ng pagbending Mpa | ASTM D790 | 50 | ISO 178:2020 | 62.6 | ||

| Tensile modulus Mpa | ASTM D638 | 1800 | ISO 527-1:2019 | 2300 | ||

| Katibayan sa pagpaputol Mpa | ASTM D638 | 46 | ISO 527-1:2019 | 41.7 | ASTM D638 | 20 |

| Pag-uunat sa pagkaputol | ASTM D638 | 8-15% | ISO 527-1:2012 | 0.068 | ASTM D638 | 350% |

| Temperatura ng pag-urong dahil sa init °C 0.45Mpa | ASTM D648 @66PSI | 179 | ISO 75-1:2013 | 168 | ||

| Temperatura ng pag-urong dahil sa init °C 1.8Mpa | ASTM D648 @66PSI | 99 | ISO 75-1:2020 | 90 | ||

| Katanyagan g⁄cm3 | DIN53466 | 0.95 | ISO 1183-1:2019A | 1.21 | ASTM D1505 | 1.21 |

| Materyales | Kulay | Tensile Lakas |

Tensile MODULUS |

Pagpapahaba sa pagputok |

Katanyagan g⁄cm3 |

| PA12 (1172Pro) | White | 46MPa | 1800Mpa | 8-15% | 0.95 g/cm3 |

| PA12+GF30 (1176Pro+GF30) | Grayish black | 41.7Mpa | 2300Mpa | 6.80% | 1.21 g/cm3 |

| TPU 88A | Puting puti | 20Mpa | 350% | 1.21 g/cm3 |

|

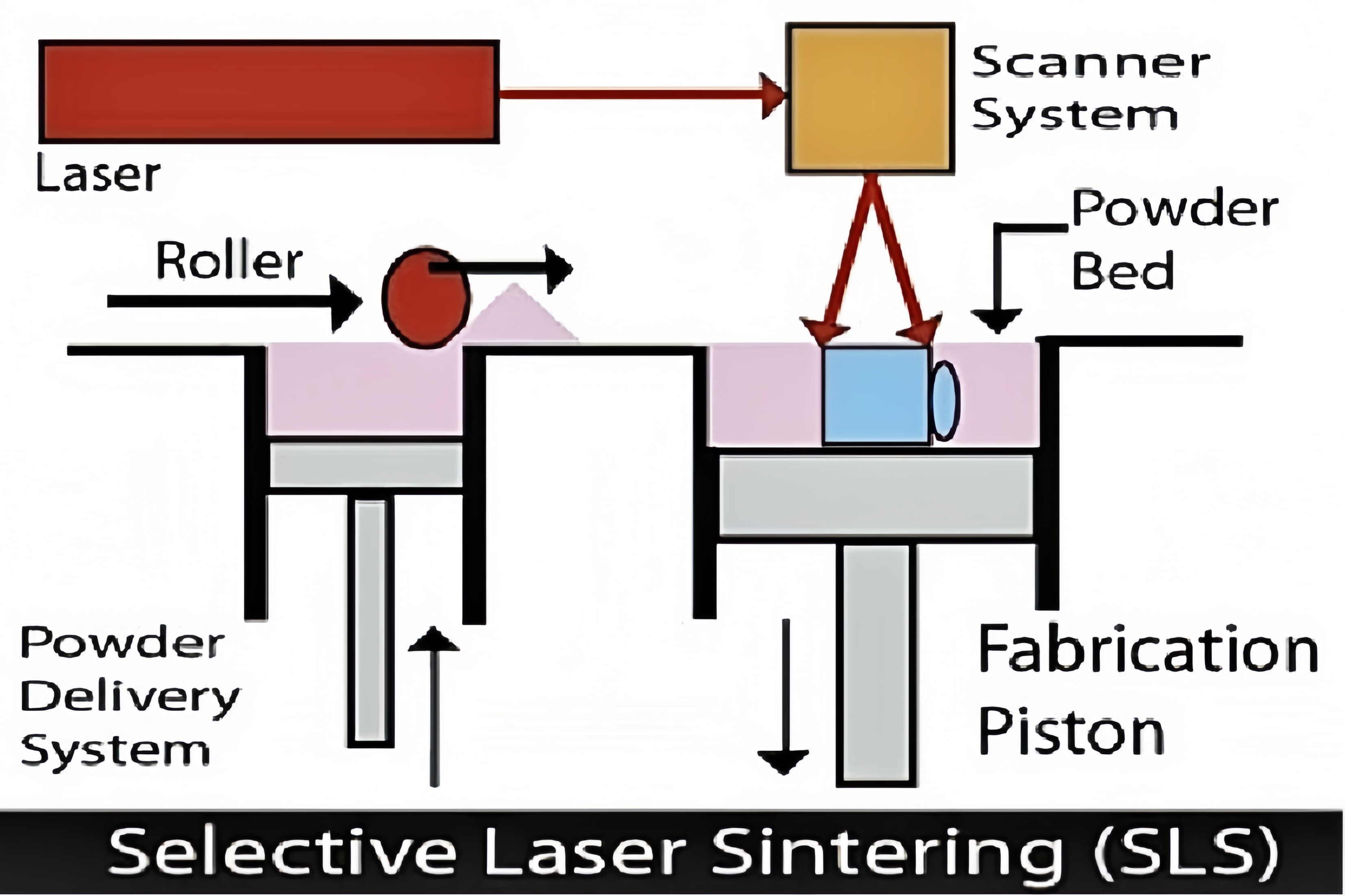

Matapos magsimula ang SLS 3D printer, ginagamit nito ang laser upang sinterin ang materyales nang paisa-isang layer sa isang pinainit na higaan ng pulbos na naka-base sa nylon ayon sa geometry ng bahagi. Kapag natapos nang pinagsama ang isang layer ng pulbos, kumilos nang maayos ang roller o recoater blade sa kabuuan ng powder bed upang pantay-pantay na kumalat sa susunod na layer ng pulbos. Uulitin ang prosesong ito nang paisa-isang layer hanggang sa matapos ang buong bahagi. Matapos maisakatuparan ang trabahong pagpi-print, ang buong powder bed na naglalaman ng encapsulated components ay ililipat sa breakout station. Sa breakout station, nang dahan-dahan ay itataas ang powder bed, at hihiwalayin at aalisin ang mga component mula sa powder. Susunod, gagawa ang kawani ng paunang manual na paglilinis upang matanggal ang karamihan sa nakausling powder. Pagkatapos, tatalupan ng mga component ang sandblasting upang lubos na maalis ang anumang natitirang powder residue. Matapos ang mga hakbang na ito, ipapadala ang mga component sa post-processing department para sa susunod na fine finishing. |

|

|

Mga Bentahe

|

Mga disbentaha

|