سینتر لیزری انتخابی (SLS) یک فناوری پیشرفته سهبعدی صنعتی با مزایای برجسته است. این فناوری بدون نیاز به ساپورت چاپ میکند و بهصورت کارآمد چندین قطعه را در یک زمان تولید میکند و در نتیجه بهرهوری را افزایش میدهد. ما مواد متنوعی از جمله مواد مبتنی بر نایلون و TPU ارائه میدهیم که به قطعات مقاومت حرارتی، مقاومت شیمیایی، انعطافپذیری و پایداری میدهند. سرویس SLS ما را انتخاب کنید تا با یک زمان تحویل استاندارد ۳ روزه، نمونههای اولیه با کیفیت بالا و قطعات آماده تولید را بهسرعت دریافت کنید.

| خواص مواد | آزمایش استانداردها |

Pa12 (1172Pro) |

آزمایش استانداردها |

PA12+GF30 (1176Pro+GF30) |

آزمایش استانداردها |

TPU 88A |

| رنگ | بینایی | سفید | بینایی | سیاه مایل به خاکستری | بینایی | نور سفید |

| انحنای مدولار Mpa | ASTM D790 | 1300 | ISO 178:2019 | 2340 | ||

| مقاومت خمشی Mpa | ASTM D790 | 50 | ISO 178:2020 | 62.6 | ||

| مدول کششی Mpa | ASTM D638 | 1800 | ISO 527-1:2019 | 2300 | ||

| مقاومت کششی Mpa | ASTM D638 | 46 | ISO 527-1:2019 | 41.7 | ASTM D638 | 20 |

| کشیدگی در نقطه شکست | ASTM D638 | 8-15% | ISO 527-1:2012 | 0.068 | ASTM D638 | 350% |

| دمای تغییر شکل حرارتی °C 0.45Mpa | ASTM D648 @66PSI | 179 | ISO 75-1:2013 | 168 | ||

| دمای تغییر شکل حرارتی °C 1.8Mpa | ASTM D648 @66PSI | 99 | ISO 75-1:2020 | 90 | ||

| تراکم g/cm3 | DIN53466 | 0.95 | ISO 1183-1:2019A | 1.21 | ASTM D1505 | 1.21 |

| متریال | رنگ | حالت کششی قدرت |

حالت کششی مدول |

تنش برشی در شکست |

تراکم g/cm3 |

| PA12 (1172Pro) | سفید | 46MPa | 2300 مگاپاسکال | 8-15% | 0.95 گرم بر سانتیمتر مکعب |

| PA12+GF30 (1176Pro+GF30) | سیاه مایل به خاکستری | 41.7 مگاپاسکال | 2300 مگاپاسکال | 6.80% | 1.21 گرم بر سانتیمتر مکعب |

| TPU 88A | نور سفید | 20MPa | 350% | 1.21 گرم بر سانتیمتر مکعب |

|

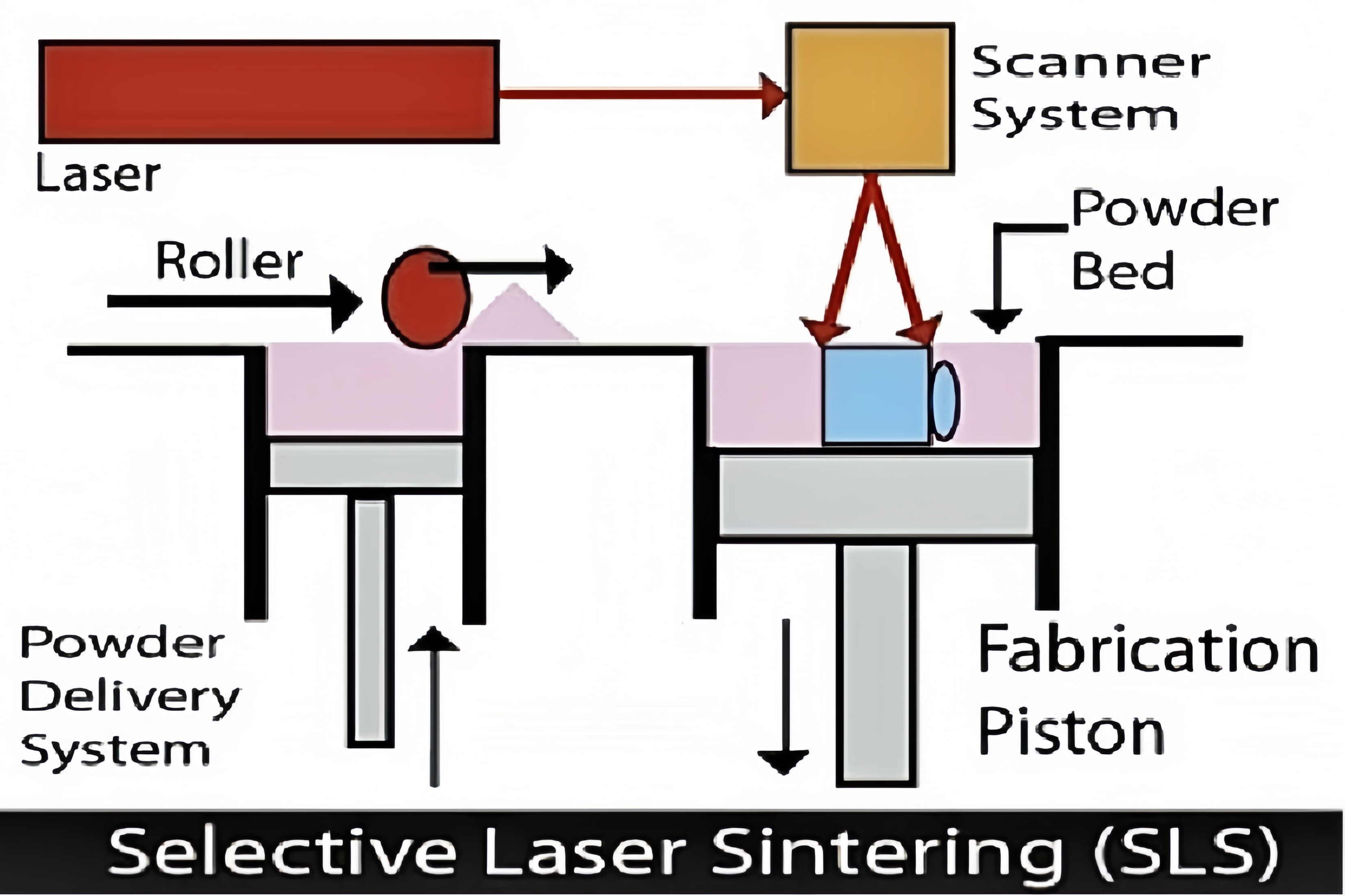

پس از راهاندازی چاپگر سهبعدی SLS، یک لیزر ماده را لایه به لایه روی یک بستر گرمکننده از پودر مبتنی بر نایلون بر اساس هندسه قطعه، سینتر میکند. پس از اینکه یک لایه از پودر ذوب شد، یک غلتک یا تیغه گستردنده به آرامی در سراسر بستر پودر حرکت میکند تا لایه بعدی پودر را به طور یکنواخت پخش کند. این فرآیند لایه به لایه تکرار میشود تا زمانی که کل قطعه چاپ شود. پس از اتمام کار چاپ، کل بستر پودر که قطعات درون آن قرار دارند به ایستگاه خارج کردن منتقل میشود. در این ایستگاه، بستر پودر به آرامی بالا کشیده میشود و سپس قطعات از پودر جدا و خارج میشوند. در مرحله بعد، کارکنان یک تمیزکاری اولیه دستی را انجام میدهند تا بیشتر پودر شل از روی قطعات را بزندند. در ادامه، قطعات تحت عملیات ساندبلاست قرار میگیرند تا بقایای پودر باقیمانده به طور کامل از بین برود. پس از این مراحل، قطعات به بخش پسپردازش منتقل میشوند تا مراحل بعدی تکمیل ظاهری انجام شود. |

|

|

مزایا

|

معایب

|