Le frittage sélectif par laser (SLS) est une technologie industrielle de pointe d'impression 3D offrant de nombreux avantages. Elle permet d'imprimer sans supports et de produire efficacement plusieurs pièces en un seul cycle, augmentant ainsi la productivité. Nous proposons divers matériaux tels que les polyamides et le TPU, conférant aux pièces une résistance à la chaleur, aux produits chimiques, ainsi que de la flexibilité et stabilité. Choisissez notre service SLS pour une livraison standard en 3 jours ouvrables, et obtenez rapidement des prototypes de haute qualité et des pièces prêtes pour la production.

| Propriétés des matériaux | Test de détection Normes |

PA12 (1172Pro) |

Test de détection Normes |

PA12+GF30 (1176Pro+GF30) |

Test de détection Normes |

TPU 88A |

| Couleur | Visuel | Blanc | Visuel | Gris foncé | Visuel | Blanc cassé |

| Module de flexion Mpa | ASTM D790 | 1300 | ISO 178:2019 | 2340 | ||

| Résistance à la flexion Mpa | ASTM D790 | 50 | ISO 178:2020 | 62.6 | ||

| Module de traction Mpa | ASTM D638 | 1800 | ISO 527-1:2019 | 2300 | ||

| Résistance à la traction MPa | ASTM D638 | 46 | ISO 527-1:2019 | 41.7 | ASTM D638 | 20 |

| Allongement à la rupture | ASTM D638 | 8-15% | ISO 527-1:2012 | 0.068 | ASTM D638 | 350% |

| Température de déformation thermique °C 0,45Mpa | ASTM D648 @66PSI | 179 | ISO 75-1:2013 | 168 | ||

| Température de déformation thermique °C 1,8Mpa | ASTM D648 @66PSI | 99 | ISO 75-1:2020 | 90 | ||

| Densité g/cm3 | DIN53466 | 0.95 | ISO 1183-1:2019A | 1.21 | ASTM D1505 | 1.21 |

| Matériau | Couleur | Tension Résistance |

Tension MODULE |

Allongement à la rupture |

Densité g/cm3 |

| PA12 (1172Pro) | Blanc | 46MPa | 1800Mpa | 8-15% | 0,95 g/cm3 |

| PA12+GF30 (1176Pro+GF30) | Gris foncé | 41,7Mpa | 2300Mpa | 6.80% | 1,21 g/cm3 |

| TPU 88A | Blanc cassé | 20MPa | 350% | 1,21 g/cm3 |

|

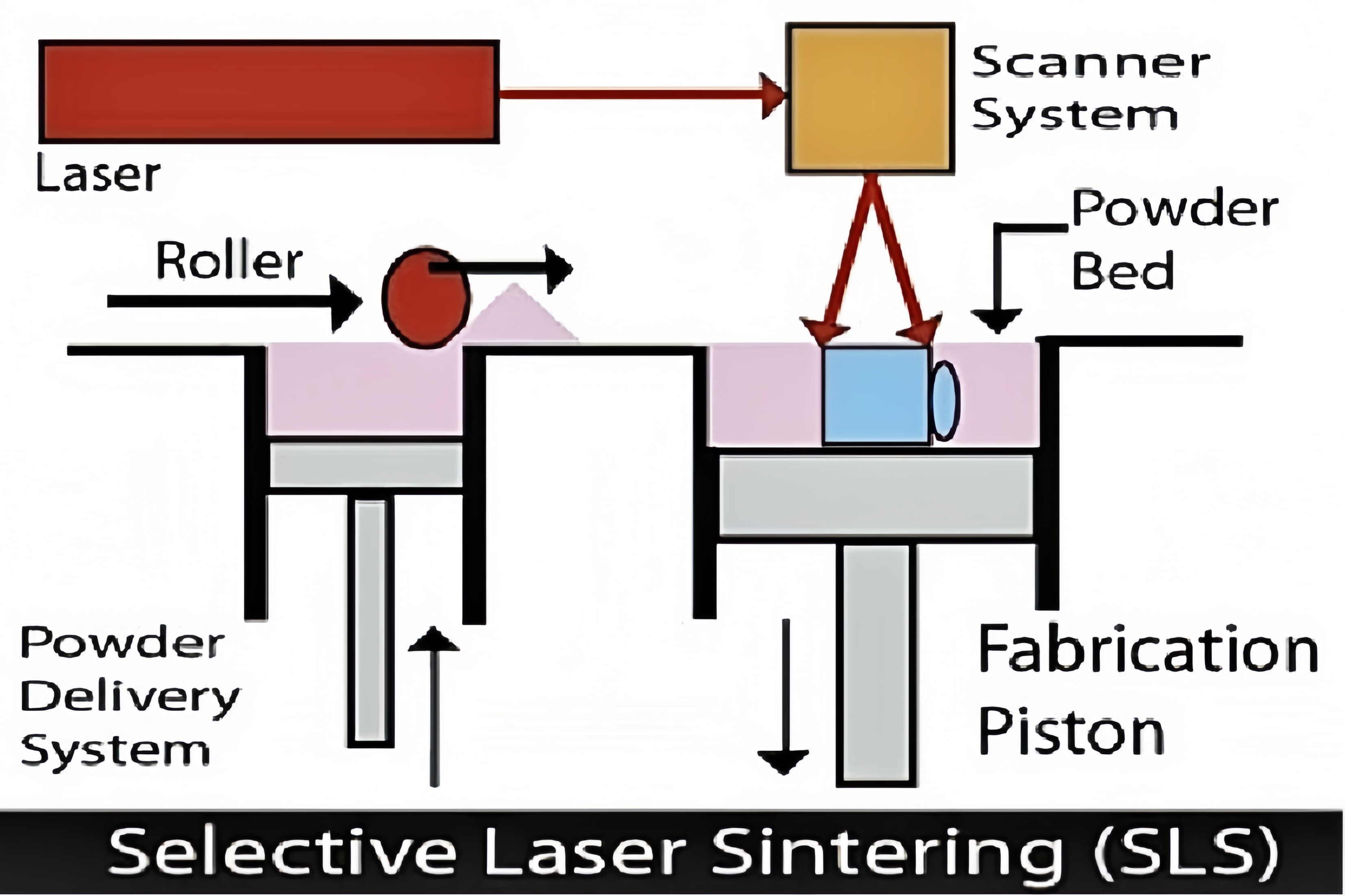

Une fois que l'imprimante 3D SLS est lancée, elle utilise un laser pour fritteler le matériau couche par couche sur un lit chauffant composé de poudre à base de nylon, conformément à la géométrie du composant. Une fois qu'une couche de poudre a été fusionnée, un rouleau ou une lame de réglage se déplace uniformément à travers le lit de poudre pour étaler la couche suivante de manière égale. Ce processus se répète couche après couche jusqu'à ce que le composant entier soit imprimé. Une fois la tâche d'impression terminée, l'ensemble du lit de poudre contenant les composants encapsulés est transféré vers la station de dégagement. À la station de dégagement, le lit de poudre est lentement soulevé, puis les composants sont séparés et retirés de la poudre. Ensuite, le personnel effectue un nettoyage manuel initial afin d'éliminer la majeure partie de la poudre lâche. Par la suite, les composants subissent un sablage pour retirer complètement les résidus de poudre restants. Après ces étapes, les composants sont envoyés au département de post-traitement pour des finitions détaillées. |

|

|

Avantages

|

Les inconvénients

|