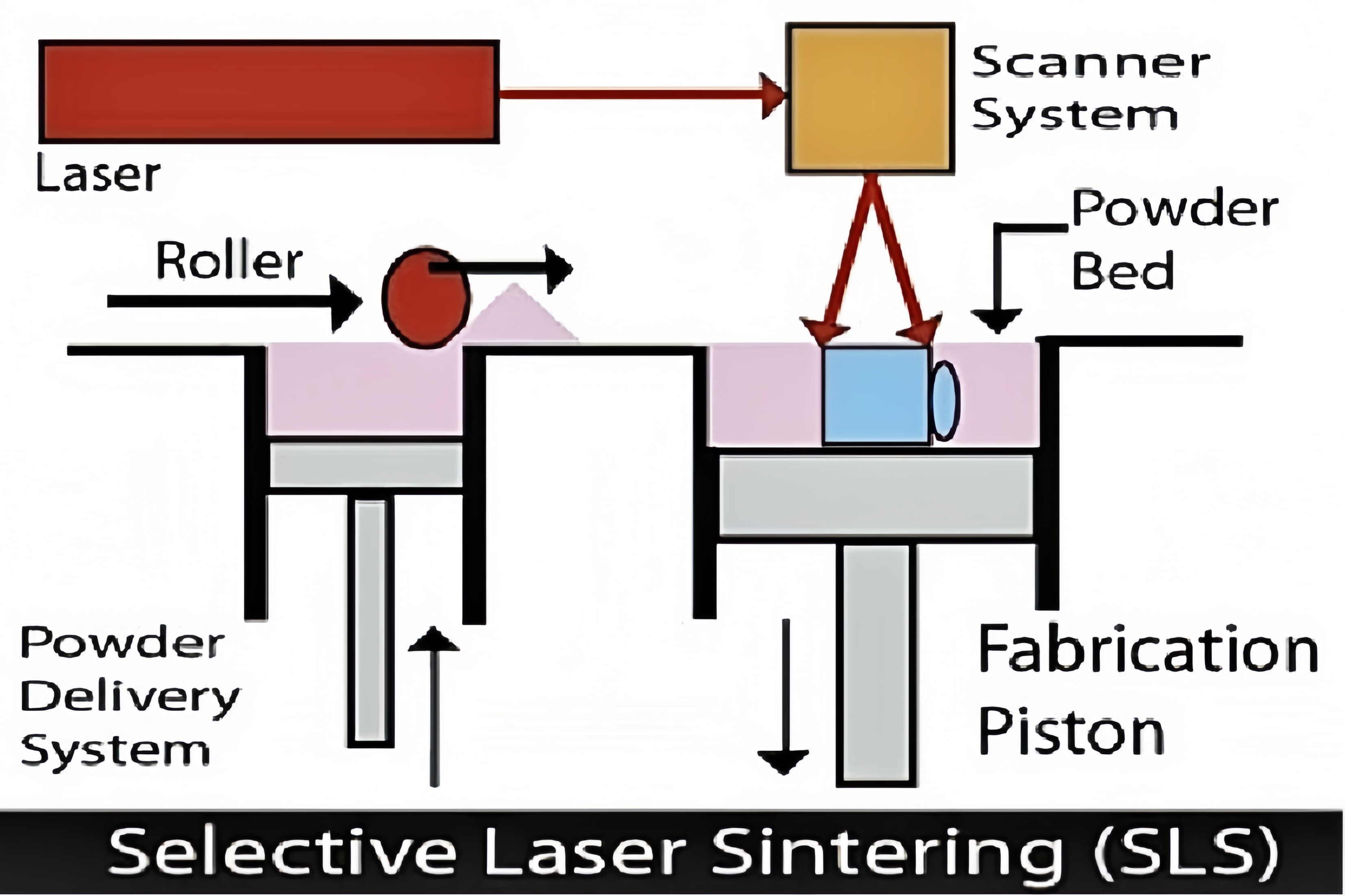

Selective Laser Sintering (SLS) is een toonaangevende industriële 3D-printtechnologie met grote voordelen. Het drukt zonder ondersteuning en produceert efficiënt meerdere onderdelen in één run, waardoor de productiviteit toeneemt. Wij bieden diverse materialen zoals op nylon gebaseerde materialen en TPU, waardoor onderdelen hittebestendigheid, chemische weerstand, flexibiliteit en stabiliteit krijgen. Kies voor onze SLS-service voor een standaardlevering binnen 3 werkdagen en ontvang snel prototypes en productierechte onderdelen van hoge kwaliteit.

| Materiaaleigenschappen | Test Standaarden |

PA12 (1172Pro) |

Test Standaarden |

PA12+GF30 (1176Pro+GF30) |

Test Standaarden |

TPU 88A |

| Kleur | Visueel | Wit | Visueel | Grijszwart | Visueel | Gebroken wit |

| Buigelasticiteitsmodulus MPa | ASTM D790 | 1300 | ISO 178:2019 | 2340 | ||

| Buigsterkte MPa | ASTM D790 | 50 | ISO 178:2020 | 62.6 | ||

| Trekmodulus MPa | ASTM D638 | 1800 | ISO 527-1:2019 | 2300 | ||

| Treksterkte MPa | ASTM D638 | 46 | ISO 527-1:2019 | 41.7 | ASTM D638 | 20 |

| Rek bij breuk | ASTM D638 | 8-15% | ISO 527-1:2012 | 0.068 | ASTM D638 | 350% |

| Warmtevervormingstemperatuur °C 0,45MPa | ASTM D648 @66PSI | 179 | ISO 75-1:2013 | 168 | ||

| Hittevervormingstemperatuur °C 1,8Mpa | ASTM D648 @66PSI | 99 | ISO 75-1:2020 | 90 | ||

| Dichtheid g/cm³ | DIN53466 | 0.95 | ISO 1183-1:2019A | 1.21 | ASTM D1505 | 1.21 |

| Materiaal | Kleur | Trek Sterkte |

Trek MODULUS |

Rektrekking bij breuk |

Dichtheid g/cm³ |

| PA12 (1172Pro) | Wit | 46MPa | 1800Mpa | 8-15% | 0,95 g/cm3 |

| PA12+GF30 (1176Pro+GF30) | Grijszwart | 41,7Mpa | 2300Mpa | 6.80% | 1,21 g/cm3 |

| TPU 88A | Gebroken wit | 20 MPa | 350% | 1,21 g/cm3 |

|

Zodra de SLS 3D-printer is gestart, gebruikt deze een laser om het materiaal laag voor laag te sinteren op een verhit bed van nylonpoeder volgens de geometrie van het onderdeel. Zodra een laag poeder is gesmolten, beweegt een roller of sproeierslede soepel over het poederbed om de volgende laag poeder gelijkmatig te verdelen. Dit proces herhaalt zich laag na laag totdat het volledige onderdeel is geprint. Nadat de printopdracht is voltooid, wordt het gehele poederbed met de ingesloten componenten overgebracht naar de breakout-station. Bij de breakout-station wordt het poederbed langzaam opgeheven, waarna de componenten worden gescheiden en uit het poeder worden verwijderd. Vervolgens voeren de medewerkers een eerste handmatige reiniging uit om het grootste deel van het losse poeder te verwijderen. Daarna worden de componenten gestraald om eventuele poederresten grondig te verwijderen. Na deze stappen worden de componenten doorgestuurd naar de nabewerkingsafdeling voor verdere afwerking. |

|

|

Voordelen

|

Nadelen

|