Селективне лазерне спікання (SLS) — це передова промислова технологія 3D-друку з низкою переваг. Воно друкує без підтримок, ефективно виготовляючи кілька деталей за один цикл, що підвищує продуктивність. Ми пропонуємо різноманітні матеріали, такі як нейлонові та TPU, які надають деталям стійкість до високих температур, хімічної стійкості, гнучкості та стабільності. Обирайте нашу послугу SLS для отримання стандартної доставки протягом 3 робочих днів, щоб швидко отримати високоякісні прототипи та деталі, готові до виробництва.

| Властивості матеріалу | Випробування Стандартів |

Pa12 (1172Pro) |

Випробування Стандартів |

PA12+GF30 (1176Pro+GF30) |

Випробування Стандартів |

TPU 88A |

| Колір | Візуальний | Білий | Візуальний | Сірувато-чорний | Візуальний | Світло-білий |

| Модуль пружності при згині, МПа | ASTM D790 | 1300 | ISO 178:2019 | 2340 | ||

| Міцність при згині, МПа | ASTM D790 | 50 | ISO 178:2020 | 62.6 | ||

| Модуль пружності при розтягуванні, МПа | ASTM D638 | 1800 | ISO 527-1:2019 | 2300 | ||

| Міцність на розрив МПа | ASTM D638 | 46 | ISO 527-1:2019 | 41.7 | ASTM D638 | 20 |

| Довжина розтягування при переломі | ASTM D638 | 8-15% | ISO 527-1:2012 | 0.068 | ASTM D638 | 350% |

| Температура теплової деформації, °C 0,45 МПа | ASTM D648 @66PSI | 179 | ISO 75-1:2013 | 168 | ||

| Температура деформації при нагріванні °C 1,8 МПа | ASTM D648 @66PSI | 99 | ISO 75-1:2020 | 90 | ||

| Щільність г/см3 | DIN53466 | 0.95 | ISO 1183-1:2019A | 1.21 | ASTM D1505 | 1.21 |

| Матеріал | Колір | Розтягувальних Сила |

Розтягувальних МОДУЛЬ |

Видовження при розриві |

Щільність г/см3 |

| PA12 (1172Pro) | Білий | 46 МПа | 1800МПа | 8-15% | 0,95 г/см3 |

| PA12+GF30 (1176Pro+GF30) | Сірувато-чорний | 41,7 МПа | 2300 МПа | 6.80% | 1,21 г/см3 |

| TPU 88A | Світло-білий | 20MPa | 350% | 1,21 г/см3 |

|

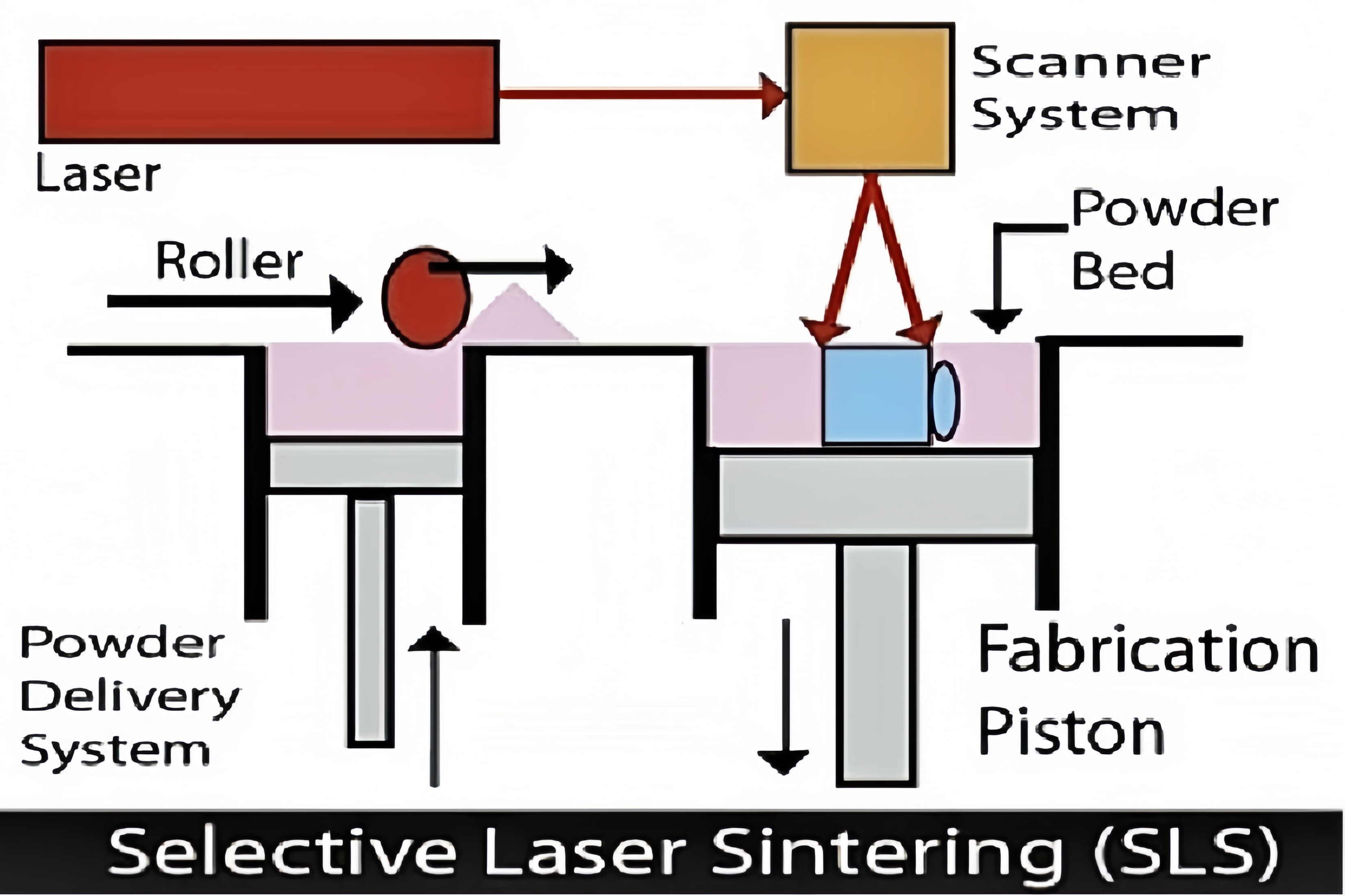

Після запуску 3D-принтера SLS він використовує лазер для спікання матеріалу шар за шаром на гарячому ложі з порошку на основі нейлону відповідно до геометрії компонента. Як тільки шар порошку був звареним, ракель або ніж рівномірно рухається по ложу порошку, щоб рівномірно розподілити наступний шар порошку. Цей процес повторюється шар за шаром, доки весь компонент не буде надрукований. Після завершення друкування весь порошковий ліжко, що містить укладені компоненти, переміщується на станцію вивантаження. На станції вивантаження порошкове ліжко повільно піднімається, після чого компоненти відокремлюються і видаляються з порошку. Далі персонал виконає початкове ручне очищення, щоб видалити більшість сипкого порошку. Потім компоненти проходять опік, щоб ретельно видалити залишки порошку. Після цих кроків компоненти направляються в цех остаточної обробки для подальшого дрібного фінішування. |

|

|

Переваги

|

Недоліки

|